La mayoría de los problemas en cualquier entorno de fabricación se deben a un puñado de causas recurrentes. En la metodología Lean, estos problemas se dividen en cinco categorías principales a las que los profesionales suelen denominar las 5 M: mano de obra, máquina, materiales, métodos y medición.

Este marco de 5 millones brinda a los profesionales de mantenimiento y a los gerentes de ingeniería una forma clara de encontrar las causas fundamentales y seguir mejorando en sus instalaciones.

Conclusiones clave

- La aplicación de las 5 M (mano de obra, máquinas, materiales, métodos y medición) ayuda a su equipo a analizar los problemas de producción para encontrar el problema central en lugar de tratar solo los síntomas.

- Cada «M» representa una categoría de causas potenciales que puede analizar para identificar las ineficiencias, las fuentes de desperdicio y las oportunidades de mejora.

- La integración de las 5 M con herramientas como los diagramas de espina de pescado y los 5 porqués mejora la capacidad de resolución de problemas de su equipo e impulsa la mejora continua.

¿Qué son las 5 M en la fabricación ajustada?

El Entrada de 5 ms fabricación ajustada representan un marco estructurado de resolución de problemas que ayuda a los profesionales de mantenimiento a reducir los residuos y a encontrar las causas fundamentales de los problemas de producción.

Las cinco categorías de este marco ofrecen indicaciones para realizar un análisis detallado de un problema:

- Mano de obra

- Máquina

- Materiales

- Métodos

- Medición

Este enfoque de resolución de problemas funciona especialmente bien para encontrar problemas en procesos complejos, ya que proporciona un sistema para análisis de causa raíz (RCA).

Las 5M en detalle

Las 5M le ayudan a centrarse en un área a la vez a medida que profundiza en los problemas de fabricación. Esta es la base de todo ejercicios de RCA exitosos.

Examinemos cada una de las 5M en detalle.

Mano de obra (también conocida como fuerza laboral)

Su equipo es su activo más valioso y los supervisores deben entender en detalle el trabajo de sus empleados. Las caminatas por el Gemba (visitas de la gerencia al taller para observar los procesos de primera mano) ayudan a los equipos de administración a mantenerse conectados con la fábrica. Los controles periódicos para analizar los indicadores clave de rendimiento (KPI) también mantienen esta conexión.

Para evaluar si su personal es un factor en el problema que está abordando, comience con estas preguntas: ¿Su equipo está completando las tareas según lo esperado o necesita capacitación adicional? ¿Los empleados se sienten seguros y cómodos?

Máquina

Para conectarse realmente con los procesos comerciales diarios, los supervisores deben tener un conocimiento práctico sólido de cada equipo de su área. Saber cuándo las máquinas funcionan a un nivel óptimo les ayuda a identificar los posibles problemas de forma temprana.

Si la calidad del producto es un problema, considere si el equipo de su instalación es defectuoso. Las averías son la causa obvia de algunos problemas, pero es posible que otros problemas menores de rendimiento de la maquinaria no estén tan claros. Aquí es donde la supervisión constante de las máquinas y los PM puede ayudar como parte del flujo de trabajo de su equipo.

Materiales

El flujo fluido y preciso de las materias primas es vital para la eficiencia.

Su zona de trabajo solo debe albergar los materiales que los trabajadores necesitan para la tarea actual. Las estaciones de trabajo desordenadas y el exceso de materiales contribuyen a los problemas de proceso. Considere la posibilidad de implementar un sistema kanban para administrar los consumibles y las piezas de ensamblaje, como los tornillos y la grasa.

Métodos

Los procesos y procedimientos estandarizados son cruciales cuando se trata de entregar productos terminados de alta calidad. El uso de cronogramas, hojas de trabajo, diagramas y listas de verificación garantiza la coherencia, independientemente de quién lleve a cabo el trabajo.

Si sus métodos lo decepcionan, revise su procedimientos operativos estándar (SOP). Distribúyalos en un formato digital de fácil acceso para garantizar que todos los miembros del equipo tengan acceso a los procedimientos actualizados.

Medición

Rastreando la derecha métricas y KPIs es la clave para entender si un proceso funciona sin problemas. Algunas medidas clave para las instalaciones de fabricación incluyen:

- Cronogramas de producción: Controle la producción real frente a la planificada

- Métricas de calidad: Supervise las tasas de defectos y los niveles de tolerancia aceptables

- Rendimiento del equipo: Mida la eficacia general del equipo (OEE) y la disponibilidad

- Objetivos de mejora de procesos: Haga un seguimiento del progreso hacia los objetivos de eficiencia

Muestre estas métricas cerca de las áreas de trabajo para que todos estén informados sobre las mejoras a medida que se producen. Las inspecciones y auditorías pueden proporcionarle las herramientas de medición necesarias para realizar un seguimiento del éxito de un proceso y revelar los problemas.

Cómo implementar las 5M de manera efectiva

Siga estos pasos para guiar a su equipo en el uso eficaz de las 5M en sus instalaciones:

- Defina el problema: Comience con una exposición clara y específica del problema. Por ejemplo, un gerente de mantenimiento de una planta de procesamiento de alimentos debería definir el problema como «la línea de envasado 3 experimentó 4 horas de inactividad no planificada esta semana debido a problemas con la cinta transportadora», en lugar de decir vagamente «problemas con el equipo».

- Reúne al equipo adecuado: Reúna a los operadores, técnicos de mantenimiento, ingenieros y supervisores que tengan experiencia directa con el proceso.

- Utilice el análisis de espina de pescado: Aplica las 5M como categorías para intercambiar ideas sobre todas las causas posibles. Un diagrama de Ishikawa funciona bien para este ejercicio, ya que cada «M» forma una rama principal.

- Investigue y valide: Recopile datos, observe los procesos a través de las caminatas por Gemba y hable con los trabajadores de primera línea para verificar qué causas contribuyen al problema.

- Desarrolle soluciones: Después de identificar las causas fundamentales, desarrolle contramedidas. Utilice un sistema computarizado de gestión del mantenimiento (CMMS) para realizar un seguimiento de la implementación y supervisar la eficacia.

¿Qué pasa con Lean 5M+E?

Las categorías originales de 5 millones se han ampliado a lo largo de los años para incluir áreas adicionales de investigación. Una variante utiliza la adición del «entorno» como un factor potencial en la identificación del problema. Otra variante incluye cuestiones de administración o dinero, además de la «madre naturaleza» como guía para alcanzar un propósito y las preocupaciones ambientales.

Lean 5M+E

- Hombre (también conocido como Fuerza Laboral)

- Máquina

- Materiales

- Métodos

- Medición

- Medio ambiente

Los 8M

- Hombre (también conocido como Fuerza Laboral)

- Máquina

- Materiales

- Métodos

- Medición

- Madre naturaleza

- Administración

- Mantenimiento

Si bien todas las variantes son útiles, nos centraremos en las 5 M básicas y en cómo puede aplicarlas en las reuniones de resolución de problemas de su empresa.

Por qué deberías usar las 5M para el análisis de la causa raíz (RCA)

RCA pide a los equipos que desvíen su atención del síntoma y analicen más de cerca la causa. Por lo general, pasa por algunas fases distintas:

- Identificar el problema

- Analizar cómo y por qué se produce el problema

- Trabajando en formas de evitar que esto suceda en el futuro

Cómo combatir los desafíos comunes en el análisis de la causa raíz

Desde fallos mecánicos no descubiertos hasta empleados que interpretan los procedimientos operativos estándar de manera diferente, a menudo se necesita una investigación exhaustiva para llegar al meollo del problema que se está investigando. A veces, se producen varios problemas al mismo tiempo, lo que añade mayor complejidad. Aquí es donde los marcos como 5M son útiles.

Para poner los problemas subyacentes en primer plano, los equipos pueden utilizar el enfoque de 5 millones junto con otras metodologías de fabricación ajustada. Estos incluyen los diagramas de Ishikawa, los Técnica de 5 porqués (un método para preguntar «por qué» cinco veces para profundizar en las causas fundamentales) y diagramas de causa y efecto, como análisis del árbol de fallas.

La última palabra sobre la implementación de las 5M

Las plataformas modernas como MaintainX ayudan a los equipos a implementar marcos ágiles de resolución de problemas, como las 5M, de manera más eficaz.

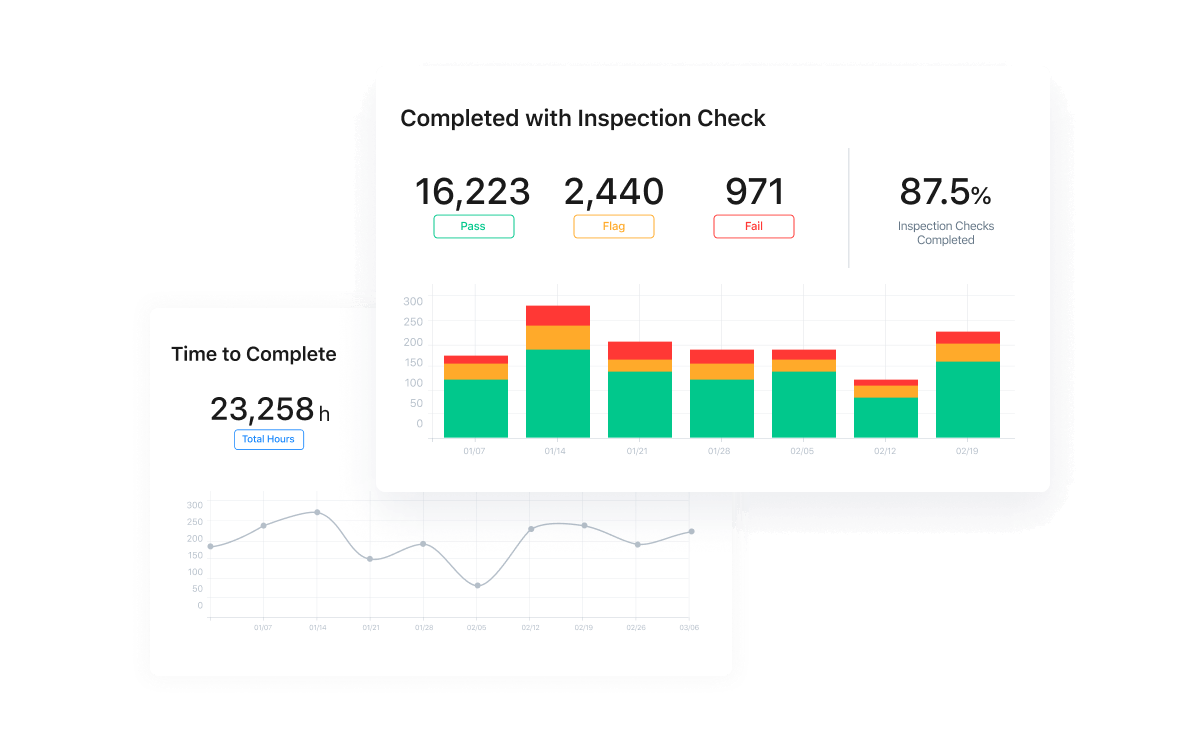

Nuestro CMMS orientado a los dispositivos móviles ayuda a los equipos de primera línea a capturar con precisión los datos que necesitan para una mejora continua. Con funciones como órdenes de trabajo digitales, seguimiento de activos y análisis en tiempo real, los profesionales de mantenimiento pueden pasar de la solución de problemas reactiva a la prevención proactiva de problemas.

¿Está listo para modernizar la forma en que su equipo aplica las metodologías ajustadas? Comience su prueba gratuita de MaintainX y descubra cómo las herramientas digitales pueden mejorar la implementación del 5M en sus instalaciones.

Preguntas frecuentes sobre los 5M en manufactura esbelta

¿Cómo usan los equipos de mantenimiento en plantas de manufactura los 5M para diagnosticar fallas en equipos?

Los responsables de mantenimiento aplican los 5M de forma sistemática cuando un equipo falla. Evalúan la capacitación del personal y los procedimientos (Mano de obra), revisan el estado de la máquina y sus datos de rendimiento (Máquina), verifican la calidad de los materiales y problemas en la cadena de suministro (Materiales), analizan los procedimientos de mantenimiento e instrucciones de trabajo (Métodos) y examinan métricas de desempeño y datos de sensores (Medición) para identificar las causas raíz.

¿Cuál es la diferencia entre los 5M y la metodología 5S en operaciones industriales?

El marco de los 5M ayuda a los responsables de ingeniería a realizar análisis de causa raíz (RCA) cuando surgen problemas. En cambio, la metodología 5S (Separar, Ordenar, Limpiar, Estandarizar y Sostener) es un sistema de organización del lugar de trabajo diseñado para crear entornos limpios y eficientes.

Los equipos de mantenimiento suelen usar ambas metodologías en conjunto: 5S crea espacios organizados que hacen más eficaz la resolución de problemas con los 5M.

¿Cómo deben los directores de mantenimiento capacitar a sus equipos en la metodología de los 5M?

Comienza aplicándola de forma práctica en la próxima falla de equipo. Usa una pizarra para crear un diagrama de espina de pescado con tu equipo de mantenimiento y hagan una lluvia de ideas sobre las posibles causas en cada una de las “M”.

.webp)