Como profesional de mantenimiento, sabe que las fallas no planificadas de los equipos y el tiempo de inactividad son los enemigos de la productividad y la rentabilidad. Por eso, la planificación inteligente del mantenimiento es tan importante para impulsar el ROI. Si bien el mantenimiento preventivo puede ayudar a los fabricantes a evitar muchos problemas importantes, no puede eliminar todas las averías.

El mantenimiento predictivo lleva su mantenimiento al siguiente nivel mediante el uso de datos y análisis avanzados para predecir una falla inminente del equipo. Al basarse en los datos de los sensores en tiempo real, el aprendizaje automático y la supervisión del estado, el PdM (mantenimiento predictivo) aborda los problemas en el momento justo. Esto permite a su equipo minimizar las sorpresas y solucionar los problemas antes de que provoquen un costoso tiempo de inactividad.

En resumen, una estrategia de mantenimiento predictivo proactivo hace que sus operaciones funcionen de manera más fluida y eficiente, lo que se traduce en ahorros de costos reales. Ofrece valor en cuatro áreas clave para su instalación:

- Reduce significativamente el tiempo de inactividad de la máquina

- Aumenta la eficiencia operativa

- Extiende la vida útil del equipo

- Reduce los retrasos en la producción, lo que mejora la capacidad, la entrega puntual y la satisfacción del cliente

Analizaremos cada uno de los beneficios y le mostraremos cómo puede aprovechar PdM para optimizar sus programas de mantenimiento y aumentar el ROI.

Conclusiones clave

- El mantenimiento predictivo reduce los costos al evitar el tiempo de inactividad no planificado y las fallas catastróficas, y el tiempo de inactividad de la fabricación puede costar a sus instalaciones hasta 150 000 USD por hora.

- A diferencia del mantenimiento preventivo basado en calendarios, el mantenimiento predictivo utiliza datos de sensores en tiempo real y aprendizaje automático para identificar el momento óptimo para el mantenimiento, lo que se traduce en una mayor vida útil de los equipos, una mayor confiabilidad y una asignación más eficiente de la mano de obra y los recursos.

- Al implementar el mantenimiento predictivo, mejorará los indicadores clave de rendimiento, incluida la eficacia general del equipo (OEE), el tiempo medio entre fallos (MTBF) y el porcentaje de mantenimiento planificado (PMP).

- Para crear un programa de mantenimiento predictivo exitoso, debe priorizar sus activos críticos, establecer umbrales de condición, aprovechar los sensores con automatización y monitorear y refinar continuamente su sistema en función de los datos de rendimiento.

Mantenimiento predictivo frente a mantenimiento preventivo

El mantenimiento preventivo y el mantenimiento predictivo son estrategias proactivas, pero tienen un enfoque diferente.

Mantenimiento preventivo (PM) es un servicio rutinario y programado. Por ejemplo, tu equipo inspecciona o da servicio a los equipos cada pocas semanas o meses, independientemente de su estado actual. El objetivo de PM es reparar o reemplazar las piezas antes de que se produzca una falla en función del tiempo o los intervalos de uso. Esto ayuda a reducir las fallas. De hecho, acerca de El 87% de las instalaciones industriales practican el mantenimiento preventivo para minimizar el tiempo de inactividad y optimizar la vida útil del equipo.

Mantenimiento predictivo, por otro lado, se basa en los datos reales del estado de la máquina y en análisis avanzados para determinar cuándo su equipo debe realizar el mantenimiento. En lugar de reparar una máquina cada 30 días, PdM utiliza datos en tiempo real para predecir cuándo un componente muestra signos de desgaste o una falla inminente. Estos datos se recopilan de los sistemas de monitoreo del estado, como los sensores de IoT, los monitores de rendimiento, los análisis de vibraciones y las lecturas de temperatura. Luego, su equipo realiza el mantenimiento solo cuando es necesario, por ejemplo, justo antes de que sea probable que ocurra una falla.

Esta diferencia temporal es clave: el mantenimiento predictivo interviene en el momento óptimo, mientras que el mantenimiento preventivo sigue un cronograma fijo.

Según el Informe sobre el estado del mantenimiento industrial de 2025, el 71% de las empresas afirma utilizar el mantenimiento preventivo en su estrategia, pero menos del 35% dedica realmente la mayor parte de su tiempo a ello. En la práctica, las organizaciones suelen utilizar una combinación de estrategias. Para sus activos menos críticos, puede bastar con un simple enfoque preventivo o incluso de ejecución hasta el fallo, mientras que los equipos críticos dependen del mantenimiento predictivo para obtener la máxima confiabilidad.

Ventajas de la gestión predictiva del mantenimiento

Cuando implemente el mantenimiento predictivo en sus instalaciones, verá varias ventajas clave:

- Reducción del tiempo de inactividad y de los costos: El tiempo de inactividad no planificado puede costar a las instalaciones de fabricación hasta 150 000$ por hora. El mantenimiento predictivo minimiza estas pérdidas mediante el uso de sensores y técnicas de monitoreo del estado para detectar posibles fallas antes de que ocurran. Cuando los problemas se identifican a tiempo, las reparaciones se pueden programar durante los períodos de inactividad planificados, lo que evita los costos de reparación de emergencia, como horas extras, envíos urgentes y especialistas externos. Este enfoque proactivo también evita los daños en cascada que se producen cuando problemas menores (como un rodamiento defectuoso) se convierten en fallas importantes (como un motor roto).

- Mayor vida útil del equipo: El mantenimiento predictivo permite una intervención oportuna al identificar los problemas de manera temprana, como un compresor que se calienta o una caja de cambios que muestra patrones de vibración anormales. Este enfoque garantiza que los componentes críticos se sustituyan a intervalos óptimos: no demasiado tarde para que causen daños, pero tampoco demasiado pronto para desperdiciar su vida útil. El resultado son equipos que funcionan más cerca de las condiciones óptimas a lo largo de su ciclo de vida, con métricas de confiabilidad mejoradas, como tiempo medio entre fallos (MTBF) mostrando menos eventos de falla y más espaciados.

- Mejora de la eficiencia y la seguridad: Los equipos en buen estado funcionan de manera constante a la velocidad diseñada y producen resultados de mayor calidad, lo que aumenta eficacia general del equipo (OEE) mediante la mejora de los tres componentes de la OEE: disponibilidad, rendimiento y calidad. Desde el punto de vista de la seguridad, el mantenimiento predictivo reduce el riesgo de fallos repentinos del equipo que podrían crear situaciones peligrosas, como la rotura de una prensa en mitad de una operación o un fallo eléctrico que provoque un incendio. A su vez, usted proporciona un entorno de trabajo más seguro para todo el personal.

- Administración de inventario más inteligente: El mantenimiento predictivo transforma la gestión de piezas de repuesto de conjeturas a precisión. Al pronosticar qué componentes es probable que fallen y aproximadamente cuándo, los equipos de mantenimiento pueden almacenar exactamente lo que necesitan sin invertir capital en exceso de inventario. Este enfoque equilibrado está resultando crucial: 59% de las instalaciones que redujo con éxito los gastos de inactividad no planificados identificó una mejora en el MRO gestión de inventario como factor principal, demostrar cómo la información predictiva afecta directamente a la preparación operativa y a los resultados finales.

Cómo crear un programa de mantenimiento predictivo eficaz

La implementación del mantenimiento predictivo requiere datos sólidos y procesos claros. Estos son los pasos prácticos para configurar un predictivo eficaz cronograma de mantenimiento:

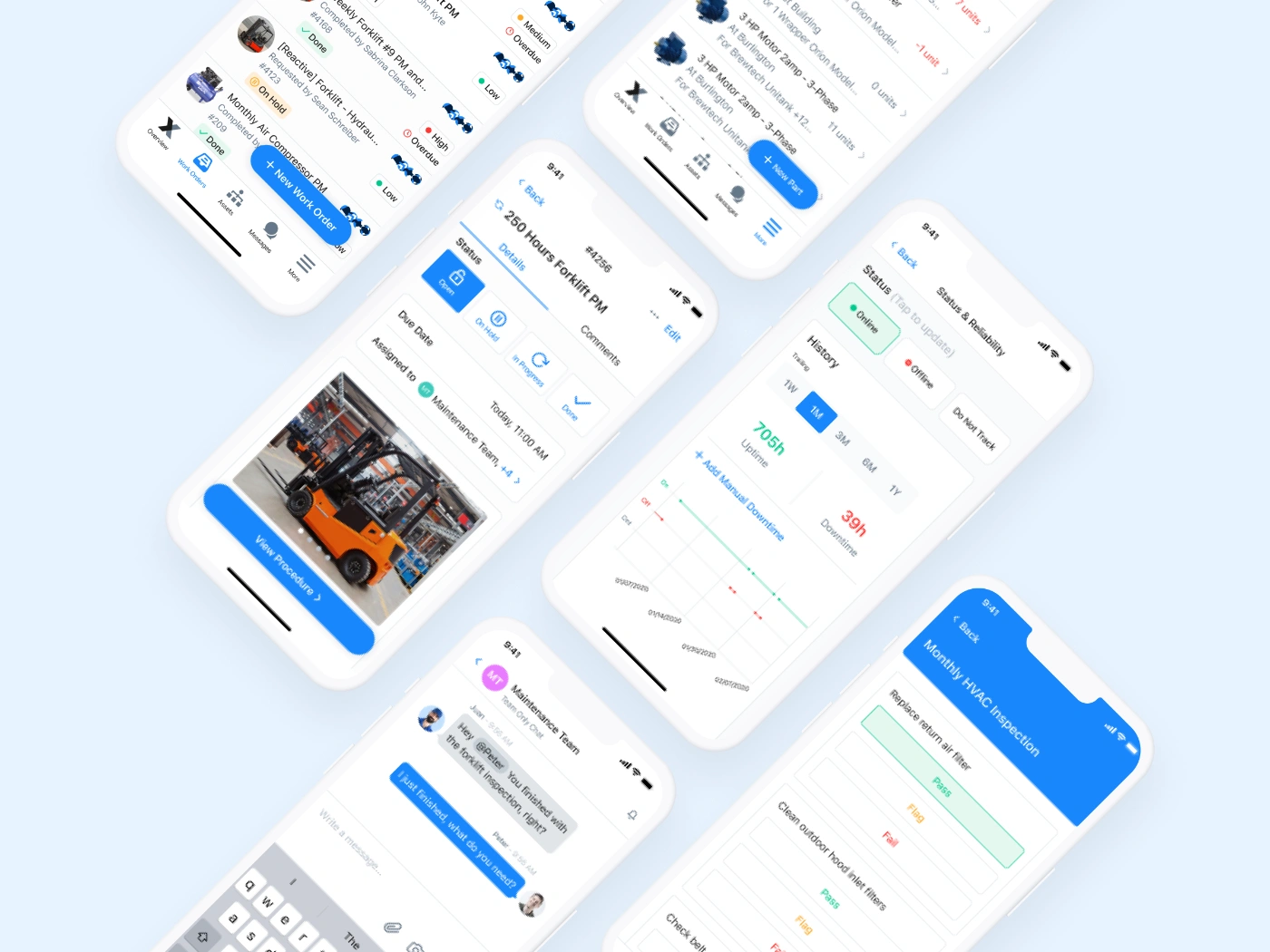

- Haga un inventario de sus activos: Comience por enumerar todos los equipos de sus instalaciones e identificar sus activos críticos, aquellos cuya falla causaría los impactos más graves en la producción, los costos o la seguridad. Cree un registro de activos detallado que incluya la marca, el modelo, la antigüedad y el historial de mantenimiento. Uso de un sistema de gestión de mantenimiento computarizado (CMMS) o gestión de activos empresariales (EAM) el sistema puede ayudar a organizar esta información.

- Determine las prioridades: No todas las máquinas necesitan una supervisión predictiva completa. Analice qué equipos se beneficiarían más del PdM en función de su importancia para la producción, los costos de reparación y el historial de problemas. Los equipos que son menos críticos o están cerca del final de su vida útil pueden seguir un plan de mantenimiento preventivo o reactivo más simple.

- Identifique los intervalos y condiciones de mantenimiento ideales: Para cada activo prioritario, determine qué supervisar y cuándo debe realizarse el mantenimiento. Defina los umbrales de condición que activarán las acciones de mantenimiento revisando las recomendaciones del fabricante y sus registros de mantenimiento para comprender los modos de falla típicos. Decida qué métricas de condición desea rastrear. Las condiciones comunes incluyen la vibración, la temperatura, la calidad del aceite y la presión.

- Aproveche los sensores y automatice las órdenes de trabajo: Instale los sistemas de monitoreo necesarios para recopilar datos para su programa predictivo. Esto puede incluir sensores de vibración, sondas de temperatura o monitores de consumo de energía conectados al CMMS. Los sistemas modernos de gestión del mantenimiento pueden integrarse con los datos de los sensores para crear automáticamente órdenes de trabajo cuando las condiciones indiquen posibles problemas.

- Supervise el rendimiento y perfeccione el programa: Una vez que sus sistemas de mantenimiento predictivo estén en funcionamiento, realice un seguimiento de los KPI relevantes para evaluar la eficacia. ¿Aumenta el tiempo medio entre fallos? ¿Está disminuyendo el tiempo de inactividad no planificado? Revise la precisión con la que sus alertas predictivas identifican los problemas reales y ajuste los umbrales según sea necesario. El objetivo es mejorar continuamente el programa basándose en datos de rendimiento reales.

Si sigue estos pasos, su equipo puede implementar un mantenimiento predictivo que maximice la confiabilidad y, al mismo tiempo, optimice el uso de los recursos.

Consejos de mantenimiento predictivo para mejorar los KPI

Indicadores clave de rendimiento (KPI) son vitales para medir el éxito de cualquier estrategia de mantenimiento. El mantenimiento predictivo, cuando se hace correctamente, mejorará muchos de sus KPI de mantenimiento. Estos son algunos consejos para aprovechar el PdM a fin de impulsar métricas importantes e impulsar un mejor rendimiento:

Céntrese en reducir el tiempo de inactividad no planificado

Realice un seguimiento del tiempo eventos y sus causas en su CMMS. Tras implementar PdM, debería ver una disminución del total de horas de inactividad de las máquinas y una mejora en la disponibilidad de los activos. Cree paneles para visualizar estas mejoras e identificar las áreas problemáticas restantes.

Mejore el tiempo medio entre fallos (MTBF)

Un programa de mantenimiento predictivo bien implementado debería extender el intervalo entre las fallas a medida que se abordan los problemas antes de que provoquen averías. Supervise esta métrica en busca de activos críticos para confirmar que su programa de PdM funciona de manera efectiva.

Realice un seguimiento de las órdenes de trabajo planificadas y reactivas

Mide tu porcentaje de mantenimiento planificado (PMP), el porcentaje del total de actividades de mantenimiento que están programadas en lugar de ser reactivas. A medida que su programa de mantenimiento predictivo vaya madurando, debería ver una mayor proporción de trabajo planificado y menos reparaciones de emergencia.

Aumente la eficacia general del equipo (OEE)

El mantenimiento predictivo mejora principalmente la OEE al aumentar la disponibilidad de los equipos y mantener el rendimiento. Realice un seguimiento de la OEE antes y después de implementar las intervenciones de PdM para demostrar su valor a la hora de mantener la producción funcionando a la velocidad y la calidad diseñadas.

Aproveche los análisis avanzados

Las herramientas modernas de PdM con aprendizaje automático pueden identificar patrones de error que pueden no ser obvios. Utilice esta información para refinar su enfoque de supervisión y los tiempos de mantenimiento. Cuando las decisiones se basan en datos, sus KPI mejorarán más rápidamente.

Al aplicar estos consejos, los profesionales de mantenimiento pueden utilizar el mantenimiento predictivo no solo para mantener el status quo sino también para optimizar las operaciones. El resultado es un proceso de mantenimiento basado en datos en el que las mejoras en los KPI, como el tiempo de inactividad, el MTBF, la OEE y el costo de mantenimiento, son claramente visibles y cuantificables.

¿Está preparado para aumentar el ROI con el mantenimiento predictivo?

El mantenimiento predictivo es un enfoque comprobado para aumentar la confiabilidad, la seguridad y el rendimiento financiero en la fabricación. Al invertir hoy en estas tecnologías y prácticas de mantenimiento avanzadas, está posicionando a su organización para lograr una mayor eficiencia y éxito en el futuro. En resumen, el mantenimiento predictivo puede cambiar las reglas del juego para su ROI. La única pregunta que queda es: ¿está preparado para aumentar el ROI trabajando de forma más inteligente, no con más ahínco, con el mantenimiento predictivo?

FAQs

¿Cuáles son los beneficios del mantenimiento predictivo?

Los beneficios del mantenimiento predictivo incluyen menores costos de mantenimiento, menos averías, mayor vida útil del equipo, mejor seguridad y uso más eficiente de los recursos gracias a la planificación basada en el estado real de los activos.

¿Cuál es la principal ventaja del mantenimiento predictivo frente a los métodos tradicionales?

La principal ventaja del mantenimiento predictivo frente a los métodos tradicionales es su capacidad para determinar el momento óptimo de intervención basándose en datos en tiempo real sobre el estado del equipo, en lugar de seguir calendarios fijos. Esto garantiza que las reparaciones se realicen solo cuando realmente se necesitan, sin dejar de prevenir fallas.

¿Cuál es el principal beneficio del mantenimiento preventivo?

El principal beneficio del mantenimiento preventivo es reducir las fallas de los equipos mediante servicios rutinarios y programados según intervalos de tiempo o uso. Aproximadamente el 87 % de las instalaciones industriales lo utilizan porque minimiza el tiempo de inactividad y optimiza la vida útil de los equipos con un enfoque proactivo y regular.

.webp)