Como profissional de manutenção, você sabe que falhas não planejadas do equipamento e tempo de inatividade são inimigos da produtividade e da lucratividade. É por isso que o planejamento inteligente da manutenção é tão importante para impulsionar o ROI. Embora a manutenção preventiva possa ajudar os fabricantes a evitar muitos problemas importantes, ela não pode eliminar todas as avarias.

A manutenção preditiva leva sua manutenção ao próximo nível usando dados e análises avançadas para prever falhas iminentes do equipamento. Contando com dados de sensores em tempo real, aprendizado de máquina e monitoramento de condições, o PdM (manutenção preditiva) resolve os problemas no momento certo. Isso permite que sua equipe minimize as surpresas e corrija os problemas antes que eles causem um tempo de inatividade dispendioso.

Resumindo, uma estratégia proativa de manutenção preditiva mantém suas operações funcionando de forma mais suave e eficiente, o que se traduz em economia real de custos. Ele agrega valor em quatro áreas principais para sua instalação:

- Reduz significativamente o tempo de inatividade da máquina

- Aumenta a eficiência operacional

- Prolonga a vida útil do equipamento

- Reduz os atrasos na produção, melhorando a capacidade, a entrega no prazo e a satisfação do cliente

Exploraremos cada um dos benefícios e mostraremos como você pode aproveitar o PdM para otimizar seus programas de manutenção e aumentar o ROI.

Principais conclusões

- A manutenção preditiva reduz os custos ao evitar paradas não planejadas e falhas catastróficas, com o tempo de inatividade da fabricação potencialmente custando às suas instalações até $150.000 por hora.

- Diferentemente da manutenção preventiva baseada em calendário, a manutenção preditiva usa dados de sensores em tempo real e aprendizado de máquina para identificar o momento ideal para manutenção, levando a uma maior vida útil do equipamento, maior confiabilidade e alocação mais eficiente de mão de obra e recursos.

- Ao implementar a manutenção preditiva, você melhorará os principais indicadores de desempenho, incluindo a eficácia geral do equipamento (OEE), o tempo médio entre falhas (MTBF) e a porcentagem de manutenção planejada (PMP).

- Para criar um programa de manutenção preditiva bem-sucedido, você precisa priorizar seus ativos críticos, estabelecer limites de condição, utilizar sensores com automação e monitorar e refinar continuamente seu sistema com base nos dados de desempenho.

Manutenção preditiva versus manutenção preventiva

A manutenção preventiva e a manutenção preditiva são estratégias proativas, mas diferem na abordagem.

Manutenção preventiva (PM) é um serviço rotineiro e programado. Por exemplo, sua equipe inspeciona ou faz a manutenção do equipamento a cada poucas semanas ou meses, independentemente da condição atual. O objetivo do PM é consertar ou substituir peças antes de uma falha com base no tempo ou nos intervalos de uso. Isso ajuda a reduzir as falhas. Na verdade, sobre 87% das instalações industriais praticam manutenção preventiva para minimizar o tempo de inatividade e otimizar a vida útil do equipamento.

Manutenção preditiva, por outro lado, depende de dados reais da condição da máquina e de análises avançadas para determinar quando sua equipe precisa realizar a manutenção. Em vez de fazer a manutenção de uma máquina a cada 30 dias, o PdM usa dados em tempo real para prever quando um componente está mostrando sinais de desgaste ou uma falha iminente. Você coleta esses dados de sistemas de monitoramento de condições, como sensores de IoT, monitores de desempenho, análise de vibração e leituras de temperatura. Em seguida, sua equipe realiza a manutenção somente quando necessário, como logo antes da probabilidade de ocorrer uma falha.

Essa diferença de tempo é fundamental: a manutenção preditiva intervém no momento ideal, enquanto a manutenção preventiva segue um cronograma fixo.

De acordo com o Relatório sobre o estado da manutenção industrial de 2025, 71% das empresas afirmam usar a manutenção preventiva em sua estratégia, mas menos de 35% realmente gastam a maior parte do tempo nela. Na prática, as organizações costumam usar uma combinação de estratégias. Para seus ativos menos críticos, uma abordagem preventiva simples ou até mesmo de execução até a falha pode ser suficiente, enquanto o equipamento crítico depende da manutenção preditiva para obter a máxima confiabilidade.

Benefícios do gerenciamento de manutenção preditiva

Ao implementar a manutenção preditiva em suas instalações, você verá várias vantagens importantes:

- Tempo de inatividade e custos reduzidos: O tempo de inatividade não planejado pode custar as instalações de fabricação até $150.000 por hora. A manutenção preditiva minimiza essas perdas usando sensores e técnicas de monitoramento de condições para detectar possíveis falhas antes que elas ocorram. Quando os problemas são identificados precocemente, os reparos podem ser programados durante os períodos de inatividade planejados, evitando custos de reparo emergencial, como horas extras de mão de obra, expedição rápida e especialistas terceirizados. Essa abordagem proativa também evita os danos em cascata que ocorrem quando problemas menores (como um rolamento com defeito) evoluem para falhas graves (como um motor quebrado).

- Vida útil prolongada do equipamento: A manutenção preditiva permite uma intervenção oportuna, identificando problemas precocemente, como um compressor esquentando ou uma caixa de câmbio mostrando padrões de vibração anormais. Essa abordagem garante que os componentes essenciais sejam substituídos em intervalos ideais: não é tarde demais para causar danos, mas não muito cedo para desperdiçar sua vida útil. O resultado é um equipamento que opera mais próximo das condições de pico ao longo de seu ciclo de vida, com métricas de confiabilidade aprimoradas, como tempo médio entre falhas (MTBF) mostrando menos eventos de falha e mais espaçados.

- Eficiência e segurança aprimoradas: Equipamentos bem conservados funcionam consistentemente na velocidade projetada e produzem resultados de alta qualidade, aumentando eficácia geral do equipamento (OEE) aprimorando todos os três componentes do OEE: disponibilidade, desempenho e qualidade. Do ponto de vista da segurança, a manutenção preditiva reduz o risco de falhas repentinas no equipamento que podem criar situações perigosas, como uma prensa quebrando durante a operação ou uma falha elétrica causando incêndio. Por sua vez, você fornece um ambiente de trabalho mais seguro para todo o pessoal.

- Gerenciamento de inventário mais inteligente: A manutenção preditiva transforma o gerenciamento de peças de reposição de suposições em precisão. Ao prever quais componentes provavelmente falharão e aproximadamente quando, as equipes de manutenção podem estocar exatamente o que precisam sem gastar capital em excesso de estoque. Essa abordagem equilibrada está se mostrando fundamental: 59% das instalações que reduziu com sucesso as despesas de inatividade não planejadas e identificou uma melhoria no MRO gerenciamento de inventário como fator principal, demonstrando como os insights preditivos afetam diretamente a prontidão operacional e os resultados finais.

Como criar um cronograma de manutenção preditiva eficaz

A implementação da manutenção preditiva exige dados sólidos e processos claros. Aqui estão as etapas práticas para configurar uma previsão eficaz cronograma de manutenção:

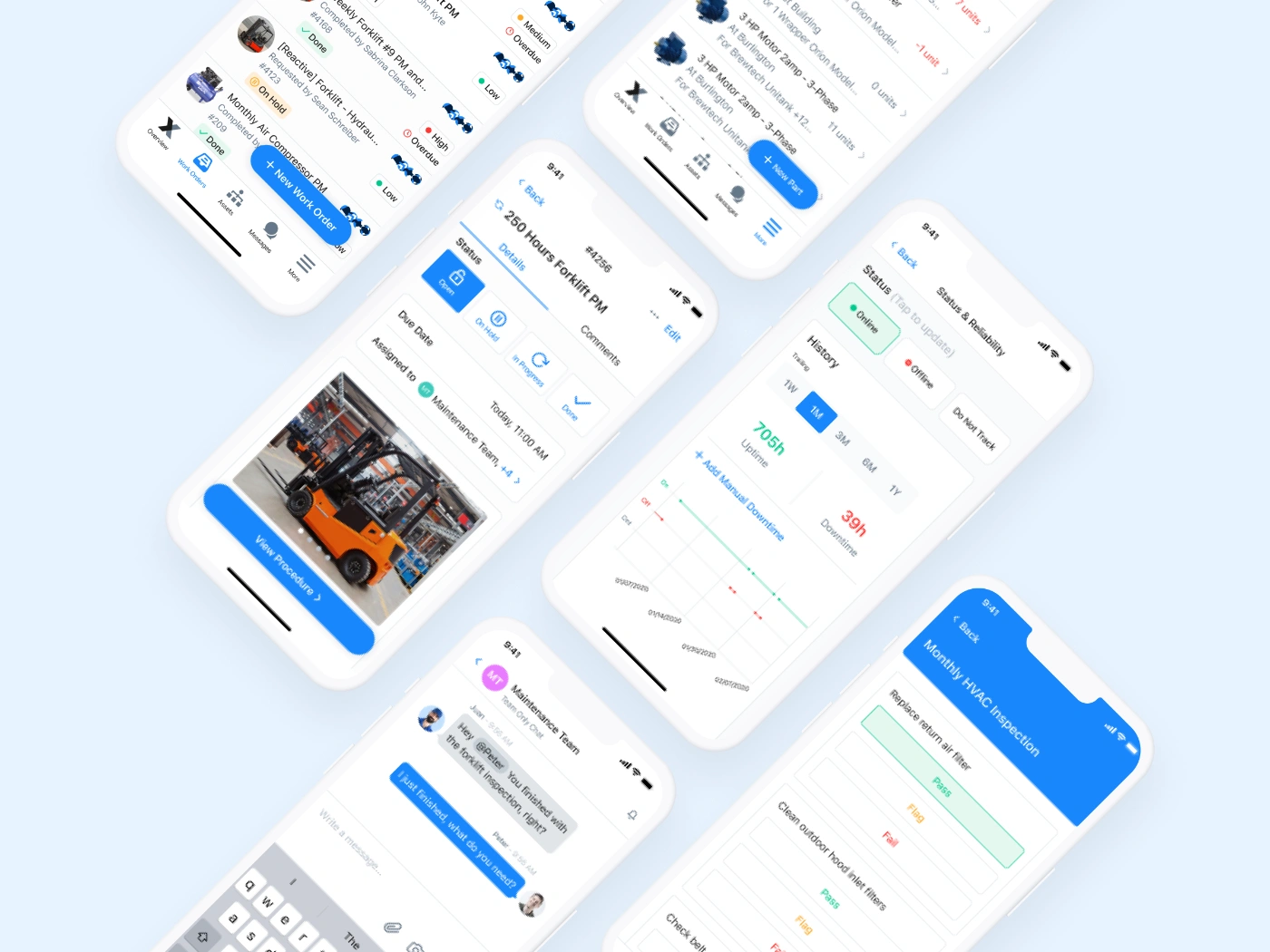

- Faça um inventário de seus ativos: Comece listando todos os equipamentos em suas instalações e identificando seus ativos essenciais — aqueles cuja falha causaria os impactos mais graves na produção, nos custos ou na segurança. Crie um registro detalhado de ativos, incluindo marca, modelo, idade e histórico de manutenção. Usando um sistema computadorizado de gerenciamento de manutenção (CMMS) ou gerenciamento de ativos corporativos (EAM) o sistema pode ajudar a organizar essas informações.

- Determine as prioridades: Nem toda máquina precisa de monitoramento preditivo completo. Analise quais equipamentos se beneficiariam mais com o PdM com base em sua importância para a produção, custos de reparo e histórico de problemas. Equipamentos menos críticos ou próximos do fim da vida útil podem permanecer em um plano de manutenção preventiva ou reativa mais simples.

- Identifique os intervalos e condições ideais de manutenção: Para cada ativo prioritário, determine o que monitorar e quando a manutenção deve ocorrer. Defina limites de condição que acionarão as ações de manutenção analisando as recomendações do fabricante e seus registros de manutenção para entender os modos de falha típicos. Decida quais métricas de condição monitorar. As condições comuns incluem vibração, temperatura, qualidade do óleo e pressão.

- Aproveite os sensores e automatize as ordens de serviço: Instale os sistemas de monitoramento necessários para coletar dados para seu programa preditivo. Isso pode incluir sensores de vibração, sondas de temperatura ou monitores de consumo de energia conectados ao CMMS. Os sistemas modernos de gerenciamento de manutenção podem se integrar aos dados do sensor para criar automaticamente ordens de serviço quando as condições indicam possíveis problemas.

- Monitore o desempenho e refine o programa: Depois que seus sistemas de manutenção preditiva estiverem implementados, acompanhe os KPIs relevantes para avaliar a eficácia. O tempo médio entre falhas está aumentando? O tempo de inatividade não planejado está diminuindo? Analise a precisão com que seus alertas preditivos estão identificando problemas reais e ajuste os limites conforme necessário. O objetivo é melhorar continuamente o programa com base em dados reais de desempenho.

Seguindo essas etapas, sua equipe pode implementar a manutenção preditiva que maximiza a confiabilidade e otimiza o uso de recursos.

Dicas de manutenção preditiva para melhorar os KPIs

Indicadores-chave de desempenho (KPIs) são vitais para medir o sucesso de qualquer estratégia de manutenção. A manutenção preditiva, quando feita corretamente, melhorará muitos de seus KPIs de manutenção. Aqui estão algumas dicas para aproveitar o PdM para impulsionar métricas importantes e impulsionar um melhor desempenho:

Concentre-se em reduzir o tempo de inatividade não planejado

Monitore o tempo de inatividade eventos e suas causas em seu CMMS. Depois de implementar o PdM, você verá o total de horas de inatividade da máquina diminuírem e a disponibilidade de ativos melhorar. Crie painéis para visualizar essas melhorias e identificar as áreas problemáticas restantes.

Melhore o tempo médio entre falhas (MTBF)

Um programa de manutenção preditiva bem implementado deve ampliar o intervalo entre as falhas à medida que os problemas são resolvidos antes que causem avarias. Monitore essa métrica para ativos críticos para confirmar que seu programa de PdM está funcionando de forma eficaz.

Acompanhe ordens de serviço planejadas versus reativas

Meça seu porcentagem de manutenção planejada (PMP), a porcentagem do total de atividades de manutenção que são programadas em vez de reativas. À medida que seu programa de manutenção preditiva amadurece, você deve ver uma proporção maior de trabalho planejado e menos reparos emergenciais.

Aumente a eficiência geral do equipamento (OEE)

A manutenção preditiva melhora principalmente o OEE aumentando a disponibilidade do equipamento e mantendo o desempenho. Acompanhe o OEE antes e depois da implementação das intervenções de PdM para demonstrar seu valor em manter a produção funcionando na velocidade e qualidade projetadas.

Aproveite a análise avançada

As ferramentas modernas de PdM com aprendizado de máquina podem identificar padrões de falha que podem não ser óbvios. Use esses insights para refinar sua abordagem de monitoramento e o tempo de manutenção. Quando as decisões são orientadas por dados, seus KPIs melhoram mais rapidamente.

Ao aplicar essas dicas, os profissionais de manutenção podem usar a manutenção preditiva não apenas para manter o status quo, mas também para otimizar as operações. O resultado é um processo de manutenção baseado em dados, no qual melhorias nos KPIs, como tempo de inatividade, MTBF, OEE e custo de manutenção, são claramente visíveis e quantificáveis.

Você está pronto para aumentar o ROI com a manutenção preditiva?

A manutenção preditiva é uma abordagem comprovada para aumentar a confiabilidade, a segurança e o desempenho financeiro na fabricação. Ao investir nessas tecnologias e práticas avançadas de manutenção hoje, você está posicionando sua organização para maior eficiência e sucesso amanhã. Resumindo, a manutenção preditiva pode ser um divisor de águas para seu ROI. A única pergunta que resta é: você está pronto para aumentar o ROI trabalhando de forma mais inteligente, não mais árdua, com a manutenção preditiva?

FAQs

Quais são os benefícios da manutenção preditiva?

Os benefícios da manutenção preditiva incluem redução dos custos de manutenção, menos falhas, maior vida útil dos equipamentos, mais segurança e uso mais eficiente dos recursos por meio de um planejamento de manutenção baseado na condição.

Qual é a principal vantagem de usar a manutenção preditiva em comparação aos métodos tradicionais?

A principal vantagem da manutenção preditiva em relação aos métodos tradicionais é a capacidade de determinar o momento ideal para realizar a manutenção com base em dados em tempo real sobre a condição do equipamento, em vez de seguir cronogramas fixos. Isso garante que os reparos sejam realizados apenas quando realmente necessários, ao mesmo tempo em que previne falhas.

Qual é o principal benefício da manutenção preventiva?

O principal benefício da manutenção preventiva é a redução de falhas nos equipamentos por meio de serviços de rotina programados com base em tempo ou intervalos de uso. Cerca de 87% das instalações industriais utilizam manutenção preventiva porque ela minimiza o tempo de inatividade e otimiza a vida útil dos equipamentos por meio de cuidados regulares e proativos.

.webp)