A maioria dos problemas em qualquer ambiente de fabricação se resume a algumas causas recorrentes. Na metodologia enxuta, esses problemas se enquadram em cinco categorias principais que os profissionais geralmente chamam de 5Ms: mão de obra, máquina, materiais, métodos e medição.

Essa estrutura 5M oferece aos profissionais de manutenção e gerentes de engenharia uma maneira clara de encontrar as causas básicas e continuar melhorando em suas instalações.

Principais conclusões

- A aplicação dos 5Ms (mão de obra, máquina, materiais, métodos e medição) ajuda sua equipe a se aprofundar nos problemas de produção para encontrar o problema central, em vez de tratar apenas os sintomas.

- Cada “M” representa uma categoria de possíveis causas que você pode analisar para identificar ineficiências, fontes de desperdício e oportunidades de melhoria.

- Integrar os 5Ms com ferramentas como diagramas de espinha de peixe e os 5 porquês melhora as habilidades de resolução de problemas da sua equipe e impulsiona a melhoria contínua.

Quais são os 5Ms na manufatura enxuta?

O 5Ms em manufatura enxuta representam uma estrutura estruturada de solução de problemas que ajuda os profissionais de manutenção a reduzir o desperdício e encontrar as causas dos problemas de produção.

As cinco categorias nesta estrutura oferecem instruções para realizar uma análise detalhada de um problema:

- Mão de obra

- Máquina

- Materiais

- Métodos

- Medição

Essa abordagem de solução de problemas funciona especialmente bem para encontrar problemas em processos complexos, fornecendo um sistema para análise de causa raiz (RCA).

Os 5Ms em detalhes

Os 5Ms ajudam você a se concentrar em uma área por vez à medida que se aprofunda nos problemas de fabricação. Esta é a base para todos exercícios RCA bem-sucedidos.

Vamos examinar cada um dos 5Ms em detalhes.

Mão de obra (também conhecida como força de trabalho)

Sua equipe é seu ativo mais valioso, e os supervisores devem entender detalhadamente o trabalho de seus funcionários. As caminhadas Gemba (visitas da gerência ao chão de fábrica para observar os processos em primeira mão) ajudam as equipes de gerenciamento a se manterem conectadas ao chão de fábrica. Os check-ins regulares para discutir os principais indicadores de desempenho (KPIs) também mantêm essa conexão.

Para avaliar se sua força de trabalho é um fator no problema que você está enfrentando, comece com estas perguntas: Sua equipe está concluindo as tarefas conforme o esperado ou precisa de treinamento adicional? Os funcionários se sentem seguros e confortáveis?

Máquina

Para realmente se conectar com os processos de negócios do dia a dia, os supervisores devem ter um sólido conhecimento prático de cada equipamento em sua área. Saber quando as máquinas estão funcionando em um nível ideal as ajuda a identificar possíveis problemas precocemente.

Se a qualidade do produto for um problema, considere se o equipamento em sua instalação está com defeito. As avarias são a causa óbvia de alguns problemas, mas outros problemas menores de desempenho do maquinário podem não ser tão claros. É aqui que os PMs consistentes e o monitoramento da máquina podem ajudar como parte do fluxo de trabalho da sua equipe.

Materiais

O fluxo suave e preciso das matérias-primas é vital para a eficiência.

Sua zona de trabalho deve abrigar apenas os materiais de que os trabalhadores precisam para a tarefa atual. Estações de trabalho desordenadas e materiais em excesso contribuem para problemas de processo. Considere implementar um sistema kanban para gerenciar consumíveis e peças de montagem, como parafusos e graxa.

Métodos

Processos e procedimentos padronizados são cruciais quando se trata de fornecer produtos acabados de alta qualidade. O uso de cronogramas, planilhas, diagramas e listas de verificação garante a consistência, independentemente de quem esteja realizando o trabalho.

Se seus métodos estão decepcionando você, revise seu procedimentos operacionais padrão (SOPs). Distribua-os em um formato digital de fácil acesso para garantir que todos os membros da equipe tenham acesso aos procedimentos atualizados.

Medição

Rastreando a direita métricas e KPIs é a chave para entender se um processo está funcionando sem problemas. Algumas medidas importantes para instalações de fabricação incluem:

- Cronogramas de produção: Acompanhe a produção real versus a planejada

- Métricas de qualidade: Monitore as taxas de defeitos e os níveis de tolerância aceitáveis

- Desempenho do equipamento: Meça a eficácia geral do equipamento (OEE) e a disponibilidade

- Metas de melhoria do processo: Acompanhe o progresso em direção às metas de eficiência

Exiba essas métricas perto das áreas de trabalho para que todos se mantenham informados sobre as melhorias à medida que elas acontecem. As inspeções e auditorias podem fornecer as ferramentas de medição necessárias para monitorar o sucesso de um processo e revelar problemas.

Como implementar os 5Ms de forma eficaz

Siga estas etapas para orientar sua equipe a usar os 5Ms de forma eficaz em suas instalações:

- Defina o problema: Comece com uma declaração clara e específica do problema. Por exemplo, um gerente de manutenção em uma instalação de processamento de alimentos deve definir o problema como “a linha de embalagem 3 sofreu 4 horas de inatividade não planejada esta semana devido a problemas na correia transportadora”, em vez de dizer vagamente “problemas de equipamento”.

- Monte a equipe certa: Reúna operadores, técnicos de manutenção, engenheiros e supervisores que tenham experiência direta com o processo.

- Use a análise de espinha de peixe: Aplique os 5Ms como categorias para debater todas as causas possíveis. Um diagrama de Ishikawa funciona bem para este exercício, com cada “M” formando um ramo principal.

- Investigue e valide: Colete dados, observe processos por meio de caminhadas no Gemba e converse com funcionários da linha de frente para validar quais causas contribuem para o problema.

- Desenvolva soluções: Depois de identificar as causas, desenvolva contramedidas. Use um Sistema Computadorizado de Gerenciamento de Manutenção (CMMS) para rastrear a implementação e monitorar a eficácia.

E quanto ao lean 5M+E?

As categorias originais de 5 milhões foram expandidas ao longo dos anos para incluir áreas adicionais para investigação. Uma variação usa a adição de “ambiente” como um fator potencial na identificação do problema. Outra variação inclui questões administrativas ou financeiras, além da “mãe natureza” como um aviso de propósito e questões ambientais.

Lean 5M+E

- Homem (também conhecido como Força de Trabalho)

- Máquina

- Materiais

- Métodos

- Medição

- Meio ambiente

Os 8Ms

- Homem (também conhecido como Força de Trabalho)

- Máquina

- Materiais

- Métodos

- Medição

- Mãe Natureza

- Gestão

- Manutenção

Embora todas as variações sejam úteis, nos limitaremos aos 5 Ms principais e como você pode aplicá-los nas reuniões de solução de problemas da sua empresa.

Por que você deve usar os 5Ms para análise de causa raiz (RCA)

RCA pede que as equipes desviem sua atenção do sintoma e analisem mais de perto a causa. Normalmente, ele passa por algumas fases distintas:

- Identificando o problema

- Analisando como e por que o problema está ocorrendo

- Trabalhando em maneiras de evitar que isso aconteça no futuro

Como combater desafios comuns na análise da causa raiz

De falhas mecânicas desconhecidas a funcionários que interpretam os SOPs de forma diferente, geralmente é necessária uma extensa investigação para chegar ao cerne do problema que você está investigando. Às vezes, vários problemas ocorrem ao mesmo tempo, aumentando a complexidade. É aqui que estruturas como 5M são úteis.

Para trazer os problemas subjacentes à tona, as equipes podem usar a abordagem 5M junto com outras metodologias de manufatura enxuta. Isso inclui diagramas de Ishikawa, o Técnica dos 5 porquês (um método de perguntar “por que” cinco vezes para detalhar as causas principais) e diagramas de causa e efeito, como análise da árvore de falhas.

A palavra final sobre a implementação dos 5Ms

Plataformas modernas, como o MaintainX, ajudam as equipes a implementar estruturas enxutas de solução de problemas, como o 5Ms, de forma mais eficaz.

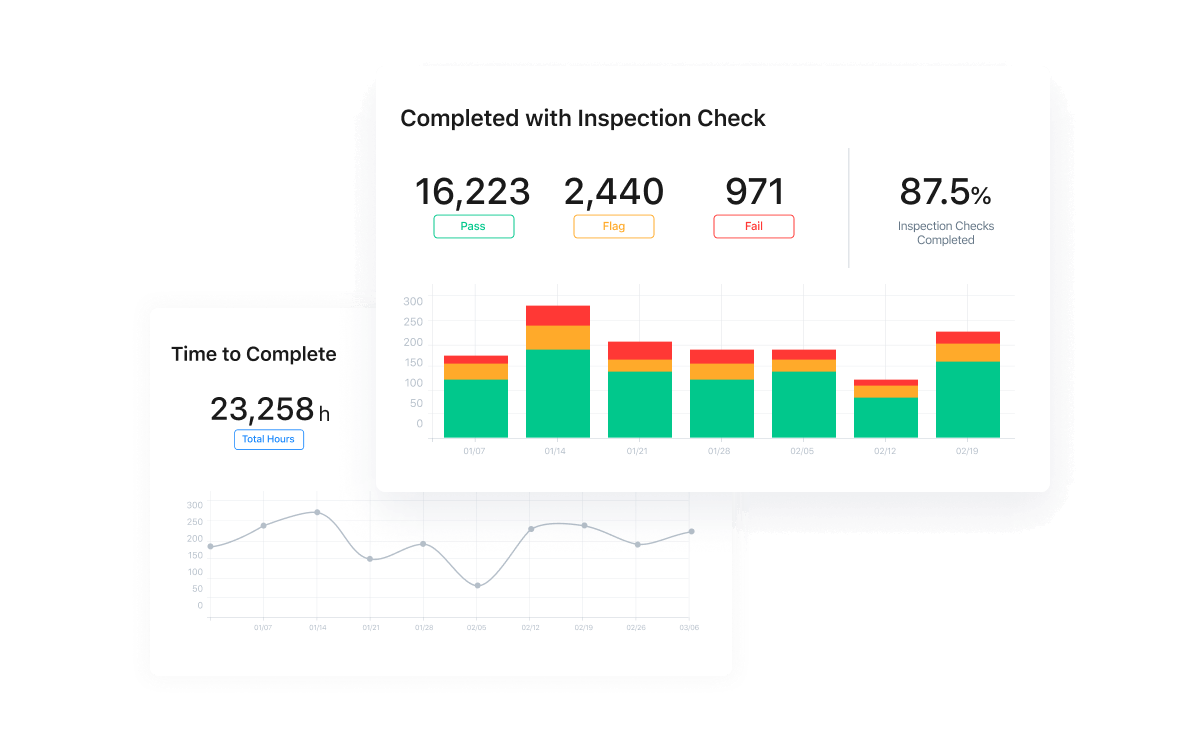

Nosso CMMS que prioriza dispositivos móveis ajuda as equipes da linha de frente a capturar com precisão os dados de que precisam para a melhoria contínua. Com recursos como ordens de serviço digitais, rastreamento de ativos e análises em tempo real, os profissionais de manutenção podem passar da solução de problemas reativa para a prevenção proativa de problemas.

Pronto para modernizar a forma como sua equipe aplica metodologias enxutas? Comece seu teste gratuito do MaintainX e veja como as ferramentas digitais podem aprimorar a implementação de 5 milhões em suas instalações.

Perguntas frequentes sobre os 5Ms na manufatura enxuta

Como as equipes de manutenção em instalações industriais utilizam os 5Ms para solucionar problemas em equipamentos?

Os gestores de manutenção aplicam os 5Ms de forma sistemática quando ocorre uma falha em um equipamento. Eles analisam o treinamento da equipe e os procedimentos (Mão de obra), verificam a condição da máquina e os dados de desempenho (Máquina), avaliam a qualidade dos materiais e possíveis questões na cadeia de suprimentos (Materiais), revisam os procedimentos de manutenção e instruções de trabalho (Métodos) e analisam métricas de desempenho e dados de sensores (Medição) para identificar as causas raiz.

Qual é a diferença entre os 5Ms e a metodologia 5S nas operações industriais?

A estrutura dos 5Ms ajuda gestores de engenharia e manutenção a conduzir análises de causa raiz (RCA) quando ocorrem problemas, enquanto o 5S (Senso de utilização, organização, limpeza, padronização e disciplina) é um sistema de organização do ambiente de trabalho voltado à criação de espaços limpos e eficientes.

As equipes de manutenção frequentemente utilizam ambos em conjunto: o 5S cria ambientes organizados que tornam a aplicação dos 5Ms na solução de problemas mais eficaz.

Como diretores de manutenção devem treinar suas equipes na metodologia dos 5Ms?

Comece com a aplicação prática durante o próximo problema em um equipamento. Use um quadro branco para criar um diagrama de espinha de peixe com a equipe de manutenção, levantando possíveis causas para cada “M”.

.webp)