Você sabe que a manutenção preventiva é essencial para manter seu equipamento funcionando sem problemas, mas desenvolver um cronograma de manutenção regular pode parecer complicado. Sem uma abordagem estruturada, as equipes de manutenção geralmente se veem constantemente reagindo às avarias em vez de evitá-las.

Um cronograma de manutenção preventiva bem projetado ajuda você a fazer a transição da custosa manutenção reativa para o gerenciamento estratégico de equipamentos. Ao seguir etapas comprovadas para criar e implementar seu cronograma de gerenciamento de tarefas, você reduzirá o tempo de inatividade, estenderá a vida útil dos ativos e otimizará seus recursos de manutenção.

Este guia orienta você no processo de criação de um cronograma de manutenção preventiva eficaz que atenda às suas necessidades operacionais específicas, desde o inventário de ativos até a melhoria contínua.

Principais conclusões

- Os cronogramas de manutenção preventiva reduzem o tempo de inatividade não planejado abordando os problemas do equipamento antes que eles causem falhas.

- Três tipos principais de cronograma — fixo, flutuante e baseado em medidores — oferecem vantagens diferentes, dependendo do equipamento e das necessidades operacionais.

- Comece inventariando ativos essenciais e determinando as prioridades de manutenção por meio da análise de criticidade para concentrar os recursos onde eles oferecem o maior valor.

- Os intervalos corretos de manutenção evitam falhas no equipamento e manutenção excessiva, otimizando a confiabilidade e a utilização de recursos.

- Soluções de gerenciamento de manutenção digital, como o MaintainX, podem reduzir os custos mensais de manutenção em 30% por meio de melhor agendamento, alocação de recursos e comunicação.

O que é um cronograma de manutenção preventiva?

Um cronograma de manutenção preventiva é um plano que detalha quando realizar tarefas de manutenção antes que o equipamento falhe. Esse cronograma de manutenção serve como base para qualquer programa de manutenção, ajudando as equipes a evitar períodos de inatividade inesperados e a prolongar a vida útil dos ativos.

Criar um cronograma de manutenção preventiva bem-sucedido exige mais do que apenas definir datas. Você deve entender:

- Especificações e necessidades de manutenção do seu equipamento

- Força de trabalho disponível e suas habilidades

- Materiais e ferramentas necessários

- Prazos realistas para a conclusão da tarefa

Programadores, supervisores e planejadores de manutenção geralmente desenvolvem esses cronogramas. Eles equilibram os requisitos de manutenção com as demandas operacionais para minimizar as interrupções operacionais devido aos ciclos de produção.

Observe a diferença entre um cronograma de manutenção preventiva eficaz e um plano de manutenção preventiva. O planejamento determina qual trabalho precisa ser feito e como. O agendamento estabelece quem executa essas tarefas e quando, garantindo que os recursos sejam alocados de forma eficiente para maximizar o tempo de atividade.

Por que eu deveria ter um cronograma de manutenção preventiva?

Um cronograma de manutenção preventiva transforma o combate reativo a incêndios em gerenciamento proativo de equipamentos. As organizações que implementam cronogramas eficazes de gerenciamento de projetos enfrentam menos avarias, maior vida útil dos ativos e custos de manutenção mais previsíveis, tudo isso impactando diretamente seus resultados.

Os principais benefícios de um cronograma de manutenção preventiva incluem:

- Reduziu o tempo de inatividade não planejado ao resolver problemas antes que eles causem falhas

- Vida útil prolongada do equipamento por meio de cuidados e manutenção regulares

- Reduza os custos de reparo detectando pequenos problemas antes que eles se tornem grandes problemas

- Maior segurança no local de trabalho, garantindo que o equipamento funcione conforme projetado

- Melhor alocação de recursos para pessoal de manutenção e peças de reposição

- Conformidade aprimorada com requisitos regulamentares e padrões de segurança

- Maior eficácia geral do equipamento (OEE) e confiabilidade da produção

Os cronogramas de manutenção preventiva são mais apropriados para equipamentos críticos em que uma falha interromperia a produção ou criaria riscos à segurança e ativos de alto valor com custos de substituição significativos.

Nem todos os equipamentos precisam de manutenção preventiva. Para itens de baixo custo e não críticos em que a falha tem impacto mínimo, uma abordagem de manutenção corretiva de execução até a falha pode ser mais econômica. A chave é priorizar seus ativos com base na criticidade, concentrando seu programa de PM em equipamentos em que a manutenção de rotina oferece o maior valor.

Tipos de cronogramas de manutenção preventiva

Selecionar o tipo correto de cronograma de manutenção afeta o tempo de atividade do equipamento e a alocação de recursos. Existem três abordagens principais, cada uma com benefícios específicos para diferentes tipos de equipamentos.

Horários fixos de PM

Os cronogramas fixos de manutenção preventiva operam em intervalos de tempo predeterminados, independentemente de quando é necessária a manutenção baseada no uso do equipamento. Esses cronogramas são executados em ciclos de calendário — diariamente, semanalmente, mensalmente, trimestralmente ou anualmente.

Com horários fixos, as tarefas de manutenção ocorrem em datas definidas, independentemente de o trabalho anterior ter sido concluído ou não. Se as inspeções de HVAC forem agendadas toda primeira segunda-feira, elas acontecerão naquele dia, mesmo que a tarefa do mês passado tenha sido adiada.

Essa abordagem funciona melhor para:

- Equipamentos que exigem inspeções devido às regulamentações

- Sistemas com deterioração baseada no tempo

- Instalações com operações padronizadas

- Ativos em que o tempo do calendário é mais importante do que o uso

Por exemplo, um data center agenda verificações trimestrais do sistema elétrico para fontes de alimentação ininterruptas. Mesmo com flutuações mínimas de energia desde a última inspeção, os técnicos testam as conexões, verificam a capacidade da bateria e verificam os sistemas de resfriamento na mesma data a cada trimestre para garantir a confiabilidade.

Horários flutuantes de PM

Os cronogramas flutuantes de manutenção preventiva baseiam o tempo de cada tarefa no momento em que o trabalho anterior foi concluído. Esses horários ajustam as datas futuras sempre que o trabalho ocorre.

Esse método garante intervalos consistentes entre as atividades de manutenção. Se uma PM de 30 dias terminar com 5 dias de atraso, a próxima PM será agendada 30 dias após a conclusão, não a partir da data de vencimento original.

Os cronogramas flutuantes evitam que tarefas regulares de manutenção criem conflitos de agendamento, mas exigem o controle das datas de conclusão das tarefas. Eles funcionam bem para equipamentos em que atrasos ocasionais na manutenção não afetarão significativamente as operações.

Programações de PM baseadas em medidores

Os cronogramas baseados em medidores acionam a manutenção com base no uso do equipamento e não no tempo. Esses cronogramas rastreiam vários parâmetros de manutenção baseados em condições, como horas de execução, ciclos, milhas ou unidades de produção.

Essa abordagem combina a manutenção com o desgaste real do equipamento, evitando a manutenção excessiva e a falta de manutenção ao alinhar o trabalho com os padrões de uso.

Os cronogramas de PM baseados em medidores funcionam de forma eficaz para:

- Veículos rastreados por quilometragem ou horas de motor

- Maquinário de produção medido por ciclos

- Sistemas HVAC baseados em tempo de execução

- Bombas e motores monitorados por horário de operação

- Equipamento com variações sazonais de uso

Por exemplo, um depósito pode programar a manutenção de empilhadeiras a cada 200 horas de operação, em vez de mensalmente, otimizando a confiabilidade do equipamento e os recursos de manutenção durante cargas de trabalho variáveis.

Como criar e executar um cronograma de manutenção preventiva

A criação de um cronograma de manutenção preventiva exige planejamento sistemático e aprimoramento contínuo. Essas seis etapas ajudarão você a desenvolver um cronograma de manutenção proativo que equilibre a confiabilidade do equipamento com a eficiência dos recursos.

1. Faça um inventário de seus ativos

Comece listando os ativos de equipamentos da sua organização. Concentre-se em itens essenciais para operações, segurança e produtividade.

Para cada ativo, registre:

- Marca e modelo

- Número de série

- Localização

- Usuários primários

- Peças necessárias

- Histórico de manutenção

Use uma planilha ou CMMS para organizar essas informações. Esse inventário se torna a base do seu programa de manutenção preventiva.

2. Determine as prioridades de manutenção

Nem todos os equipamentos precisam de manutenção preventiva. Conduzir o PM em cada ativo desperdiça recursos. Use a análise de criticidade para definir prioridades para uma manutenção preventiva eficaz.

Considere esses fatores ao classificar os ativos:

- Impacto na produção em caso de falha

- Riscos de segurança

- Custos de reparo

- Requisitos de manutenção

- necessidades de conformidade

Agende primeiro o PM para ativos de alta prioridade. Coloque itens não críticos ou antigos em programas de manutenção reativa para otimizar os recursos.

3. Identifique os intervalos ideais de manutenção preventiva

Encontrar a frequência de manutenção correta evita falhas inesperadas do equipamento e manutenção excessiva.

Determine os intervalos de PM apropriados por meio de:

- Verificando as recomendações do fabricante

- Analisando padrões de falha anteriores

- Analisando dados de desempenho do equipamento

- Obter informações de operadores e técnicos

- Considerando os fatores do ambiente operacional

Essas entradas ajudam a estabelecer frequências de manutenção que correspondam às suas condições operacionais e necessidades específicas de equipamento.

4. Programe ordens de serviço recorrentes

Implemente um sistema para agendar e rastrear ordens de serviço recorrentes. Seja usando papel, planilhas ou software CMMS, seu sistema deve:

- Gere ordens de serviço com base em intervalos definidos

- Atribua técnicos qualificados às tarefas

- Inclua procedimentos de manutenção

- Acompanhe o status de conclusão

- Documentar peças e mão de obra

Uma plataforma CMMS oferece vantagens por meio de automação, notificações em tempo real e coleta robusta de dados que permite uma análise mais profunda. Esses dados de manutenção coletados se tornam inestimáveis para identificar oportunidades de otimização, revelar possíveis economias de custos e identificar lacunas de eficiência — todos os insights que impulsionam o processo de melhoria contínua.

5. Acompanhe os KPIs de manutenção para medir o sucesso

Monitore os principais indicadores de desempenho para avaliar a eficácia do seu cronograma de manutenção preventiva:

- Tempo médio entre falhas (MTBF): Tempo de atividade ÷ número de falhas

- Porcentagem de manutenção planejada (PMP): Horas planejadas ÷ total de horas de manutenção × 100

- Porcentagem crítica de manutenção programada (SMCP): (Dias de atraso + ciclo de manutenção) ÷ ciclo de manutenção × 100

- Conformidade de manutenção preventiva (PMC): PMs concluídos ÷ PMs programados × 100

- Eficácia geral do equipamento (OEE): mede a produtividade, considerando disponibilidade, desempenho e qualidade

Essas métricas revelam o quão bem seu programa de gerenciamento de projetos oferece suporte às operações e onde melhorias são necessárias.

6. Melhore sua agenda

Use dados de manutenção para refinar seu cronograma de manutenção preventiva. Analise as tendências de KPI para identificar:

- O equipamento está falhando apesar da PM (pode precisar de manutenção mais frequente)

- Ativos que não mostram nenhuma melhoria em relação ao PM (possível manutenção excessiva)

- Tarefas de manutenção consistentemente atrasadas (problemas de alocação de recursos)

- Substituições antecipadas de peças (intervalos de manutenção incorretos)

- Padrões de desempenho sazonais (é necessário ajustar o cronograma)

Ajuste os horários com base nesses insights. Envolva os técnicos no processo de melhoria para capturar suas observações. A experiência deles ajuda a identificar quais tarefas de manutenção preventiva e atividades de manutenção preventiva ofereça o máximo benefício.

Uma solução CMMS simplifica esse processo de análise rastreando automaticamente dados históricos de desempenho, gerando relatórios de tendências e fornecendo ferramentas de visualização que tornam os padrões imediatamente aparentes — recursos que seriam impraticáveis com a manutenção manual de registros.

4 dicas para o sucesso do agendamento de manutenção preventiva

A implementação de cronogramas eficazes de PM requer processos claros e ferramentas adequadas. Essas quatro práticas garantem resultados consistentes.

1. Defina procedimentos claros

Procedimentos de manutenção claros eliminam suposições. Crie etapas detalhadas em um lista de verificação de manutenção preventiva para cada tarefa com pontos de inspeção, ferramentas necessárias e precauções de segurança. Bibliotecas digitais de procedimentos dê aos técnicos acesso imediato em campo a procedimentos importantes, melhorando o cumprimento do cronograma.

2. Aproveite o software

As ferramentas digitais simplificam a programação e a comunicação da manutenção. Soluções CMMS que priorizam dispositivos móveis permitem que os técnicos recebam e atualizem ordens de serviço instantaneamente a partir de seus dispositivos, eliminando atrasos na burocracia e falhas de comunicação entre turnos. Esses sistemas também fornecem rastreamento de inventário em tempo real e recursos de reordenamento automático que garantem a disponibilidade das peças quando necessário.

Além disso, análises abrangentes de CMMS geram painéis de desempenho e relatórios de tendências que simplificam o monitoramento da eficácia da manutenção, ajudando as equipes a otimizar continuamente seu programa de manutenção preventiva.

3. Otimize o inventário

Os cronogramas de manutenção preventiva falham sem peças disponíveis. Acompanhe os padrões de uso do inventário e defina pontos de reordenação automática para componentes críticos. Vincule peças a tarefas específicas em seu CMMS para prever as necessidades com base nas próximas ordens de serviço.

4. Monitore o desempenho

O monitoramento regular do desempenho identifica problemas antes que eles afetem seu cronograma de manutenção. Analise as taxas de conclusão, os tempos das tarefas e o feedback do técnico de manutenção para identificar problemas recorrentes. Use esses insights para ajustar a alocação de recursos ou as frequências de manutenção.

Por que os cronogramas de manutenção preventiva falham

Compreender os pontos de falha comuns ajuda os gerentes de manutenção a implementar programas de gerenciamento de projetos bem-sucedidos.

Comunicação pouco clara ou atrasada

Quando as informações sobre o status do equipamento e as necessidades de manutenção não são compartilhadas imediatamente entre as equipes, as tarefas de PM são adiadas ou ignoradas. Implemente canais de comunicação em tempo real para manter todos informados sobre as prioridades de manutenção.

Uma plataforma CMMS aborda esse desafio fornecendo um hub de comunicação centralizado onde as equipes podem compartilhar atualizações, documentar problemas com fotos, atribuir tarefas e receber notificações automatizadas sobre eventos críticos de manutenção, tudo em tempo real. Essa visibilidade garante que todos, de técnicos a gerentes de operações, tenham acesso às mesmas informações precisas, eliminando as lacunas de comunicação que inviabilizam os cronogramas de manutenção.

Práticas inadequadas de estoque de equipamentos

Registros incompletos do equipamento resultam em perda de manutenção. Mantenha inventários abrangentes de ativos com especificações e requisitos de manutenção. Auditorias regulares garantem que as informações permaneçam atualizadas à medida que o equipamento muda.

Falta de procedimentos consistentes

Sem procedimentos padronizados, a qualidade do trabalho varia entre os técnicos. Desenvolva padrões documentados para todas as tarefas de manutenção e treine técnicos para segui-los de forma consistente para garantir que as tarefas de PM evitem falhas de forma eficaz.

Simplifique o agendamento de PM com o MaintainX

Se você está se perguntando como contornar os desafios da programação de manutenção preventiva, não precisa fazer isso sozinho. Mantenha X pode ajudá-lo a criar e implementar cronogramas de PM eficazes. Aqui estão alguns recursos que podem ajudar você.

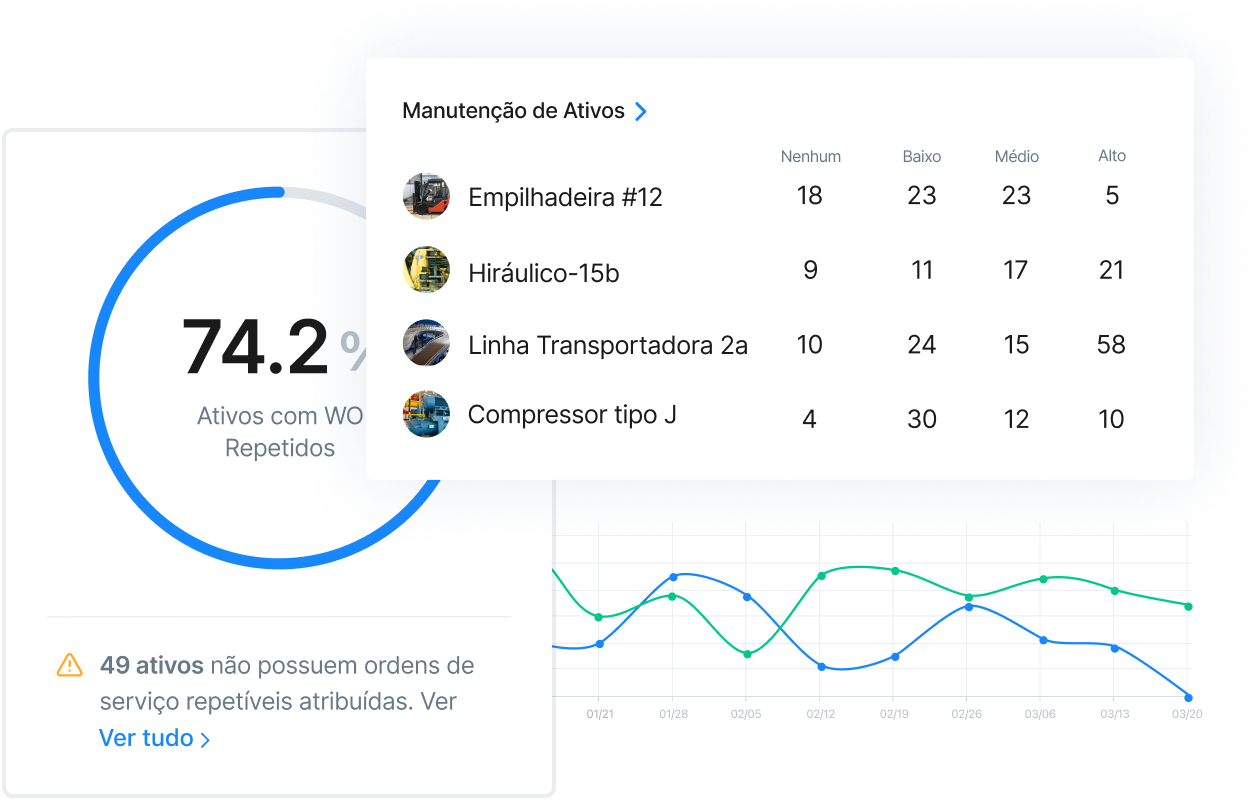

Informações sobre a saúde dos ativos

Um elemento crucial para criar um cronograma de manutenção preventiva eficaz é encontrar o equilíbrio certo entre muita ou pouca manutenção. Pouca manutenção e o programa não traz benefícios, mas muita manutenção pode resultar em desperdício de esforços e recursos. Os relatórios detalhados do MaintainX fornecem informações acionáveis sobre métricas como o tempo médio entre falhas e o tempo médio de reparo. Ao analisar esses dados, o MaintainX ajuda você a otimizar sua programação de manutenção. Você poderá determinar quais ativos exigem trabalhos de manutenção mais frequentes e quais precisam de menos atenção.

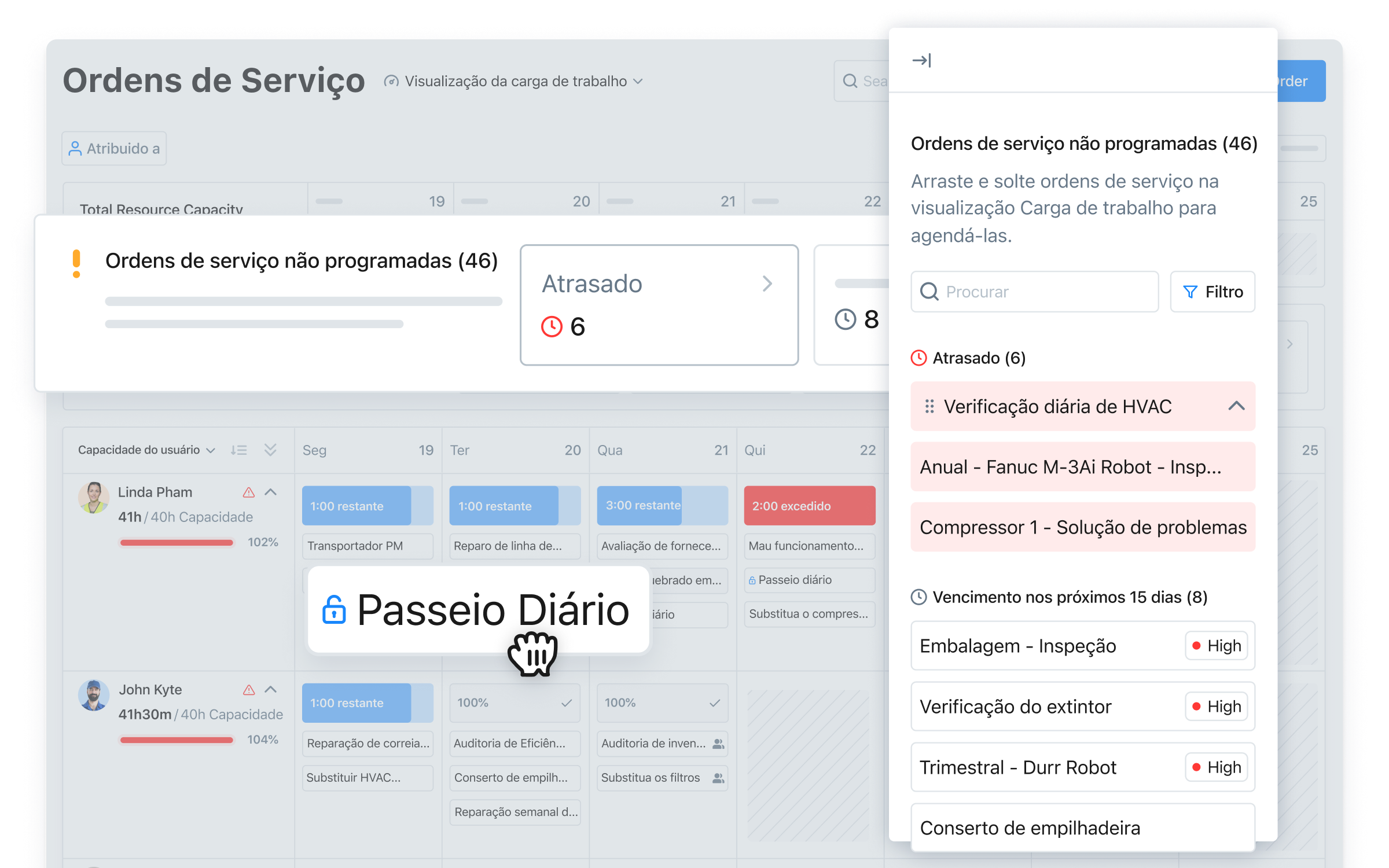

Planejamento de recursos com insights trabalhistas

Assim como é fundamental encontrar o equilíbrio certo para o trabalho de manutenção, você também precisa encontrar maneiras ideais de aplicar seus recursos humanos. Saber a quem atribuir o trabalho de manutenção e quando pode ser difícil para os gerentes de manutenção, especialmente quando você precisa revisar os cronogramas manualmente para entender as cargas de trabalho históricas das pessoas. Manter X software de manutenção preventiva oferece uma ferramenta de agendamento de trabalho que ajuda a otimizar seu gerenciamento de trabalho com base em insights trabalhistas e estimativas inteligentes. Você terá uma visão completa da carga de trabalho e da capacidade da sua equipe para poder priorizar, atribuir ordens de serviço e fazer ajustes em tempo real.

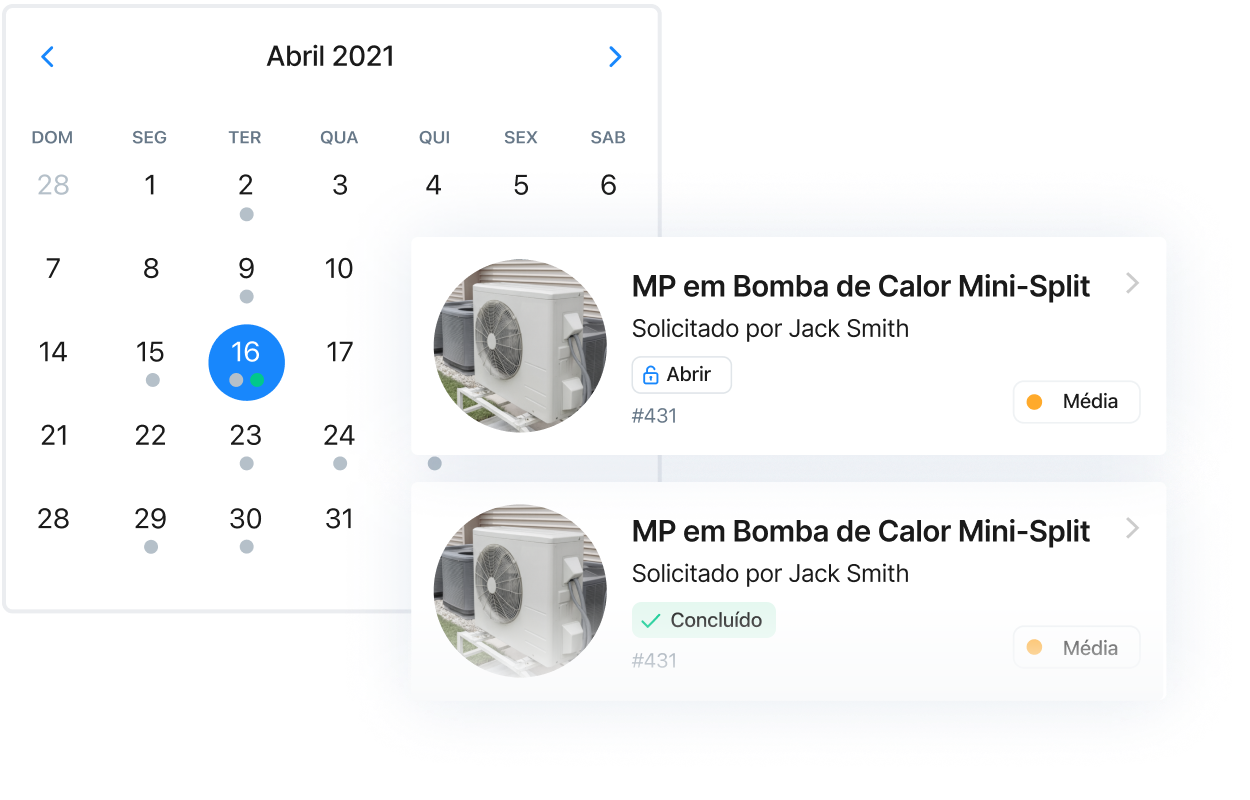

Ordens de serviço recorrentes

Planejar um cronograma de manutenção é uma coisa, mas sem as ferramentas de implementação corretas, seus esforços correm o risco de serem desperdiçados. O MaintainX ajuda as equipes a evitar horários perdidos e trabalhos incompletos, oferecendo ferramentas para automatizar sua programação de manutenção. Ordens de serviço repetíveis e notificações móveis ajudam os membros da equipe a garantir que eles saibam o que fazer e quando. Listas de verificação, modelos, procedimentos e instruções de trabalho também garantem que os membros da equipe saibam exatamente como realizar suas tarefas.

Manutenção preventiva baseada em medidores

Além de ajudar você a executar suas próprias cronograma de manutenção preventiva, o MaintainX também facilita a manutenção preventiva em um cronograma baseado em medidores. Ao usar o MaintainX, você pode acionar automaticamente o trabalho de manutenção preventiva com base nas leituras do medidor — os técnicos podem realizar o trabalho de manutenção após o tempo de uso, quilometragem ou qualquer outra leitura que você escolher.

Pronto para otimizar sua programação de manutenção preventiva? Comece a usar o MaintainX hoje!

Perguntas frequentes sobre o cronograma de manutenção preventiva

O que é agendamento de manutenção preventiva flutuante?

Agendamento de manutenção preventiva flutuante baseia o momento de cada tarefa em quando a anterior foi concluída, e não em datas fixas. Se uma tarefa de 30 dias for feita com cinco dias de atraso, a próxima será agendada 30 dias após a execução, e não a partir da data original.

Quais elementos pertencem a um plano eficaz de manutenção preventiva?

Um cronograma completo de manutenção preventiva deve incluir identificadores de equipamentos, descrições de tarefas, procedimentos exigidos, peças e ferramentas necessárias, técnicos qualificados, tempos estimados de conclusão e frequências de manutenção.

Com que frequência revisar e atualizar seu plano de manutenção preventiva?

Revise os cronogramas de manutenção preventiva trimestralmente, com atualizações abrangentes anualmente. Atualize os cronogramas sempre que houver mudanças significativas nas condições dos equipamentos, instalação de novos ativos ou surgimento de novos modos ou padrões de falha.

Por que implementar um sistema de manutenção preventiva?

O software de manutenção preventiva automatiza a criação de ordens de serviço, rastreia o status de conclusão e envia notificações sobre tarefas futuras. Plataformas digitais melhoram a comunicação entre equipes de manutenção e operação, centralizam registros e fornecem insights para otimizar intervalos de manutenção.

Qual o melhor software para agendar manutenção preventiva?

O MaintainX oferece uma solução abrangente para o agendamento de manutenção preventiva, com uma interface móvel intuitiva para ordens de serviço recorrentes. Seus recursos de relatório oferecem insights sobre o desempenho da manutenção, ajudando as equipes a otimizar seus programas de manutenção preventiva em múltiplas localidades.

Caroline Eisner é escritora e editora com experiência nos setores de fins lucrativos e sem fins lucrativos, governo, educação e organizações financeiras. Ela ocupou posições de liderança em instituições de ensino fundamental e médio e liderou projetos digitais de grande escala, sites interativos e uma consultoria de redação comercial.

.webp)