São falhas de equipamento aumentando os custos de manutenção e o tempo de inatividade não planejado?

Sejamos sinceros: quando seu equipamento falha, isso não é apenas um inconveniente, é um impacto em seus resultados financeiros. Imagine um mundo em que você pudesse prever e evitar essas interrupções e avarias. Esse é o poder de um programa de manutenção preventiva.

Neste guia abrangente, explicaremos as oito etapas essenciais para criar um plano de gerenciamento de projetos robusto que economizará dinheiro e transformará sua abordagem de manutenção proativa. Vamos nos aprofundar nos detalhes do inventário de ativos, da priorização, da programação e do papel fundamental do software CMMS na criação de um plano de manutenção preventiva.

Se você é um profissional de manutenção experiente ou está apenas mergulhando em estratégias proativas, este guia é seu roteiro para uma operação mais tranquila, eficiente e, finalmente, mais lucrativa.

O que é um plano de manutenção preventiva?

Um plano de manutenção preventiva é uma abordagem sistemática para manter e fazer a manutenção proativa de equipamentos, máquinas ou ativos para evitar avarias, reduzir o tempo de inatividade e estender sua vida útil operacional. Esse tipo de manutenção é realizado de forma programada, geralmente de acordo com as recomendações do fabricante ou as melhores práticas do setor.

Elementos essenciais de planos de manutenção preventiva eficazes

Os planos de manutenção preventiva parecem diferentes para cada pessoa, mas aqui estão alguns elementos essenciais que formam a base de planos eficazes. Vamos explorar esses elementos que tornam seu programa de PM uma verdadeira potência em eficiência e economia de custos.

1. Inventário de ativos

Manutenção preventiva é uma excelente estratégia de manutenção para manter ativos críticos em boas condições de funcionamento. No entanto, a economia real de custos em PM vem do ajuste fino de sua organização cronograma de manutenção preventiva ao longo do tempo.

Ambientes de trabalho, padrões de uso de máquinas e outros fatores podem impactar de forma única o comportamento do equipamento ao longo do tempo. Tradução: as recomendações do fabricante nem sempre fornecem diretrizes infalíveis para manter a confiabilidade dos ativos.

Além da importância de manter os detalhes inventários de ativos para registros contábeis, a manutenção consistente de registros pode revelar oportunidades para otimizar os padrões de gastos.

Cada entrada de ativo deve incluir:

- Marca, modelo e número de série

- Especificações/Capacidades

- Número da unidade

- Categoria

- Localização

- QR/código de barras

Ao realizar a manutenção de rotina, acompanhe as datas de serviço, os custos de mão de obra, as peças de reposição usadas e as condições atuais. Além disso, observe a importância do ativo em relação à produção e à segurança.

2. Priorização de ativos

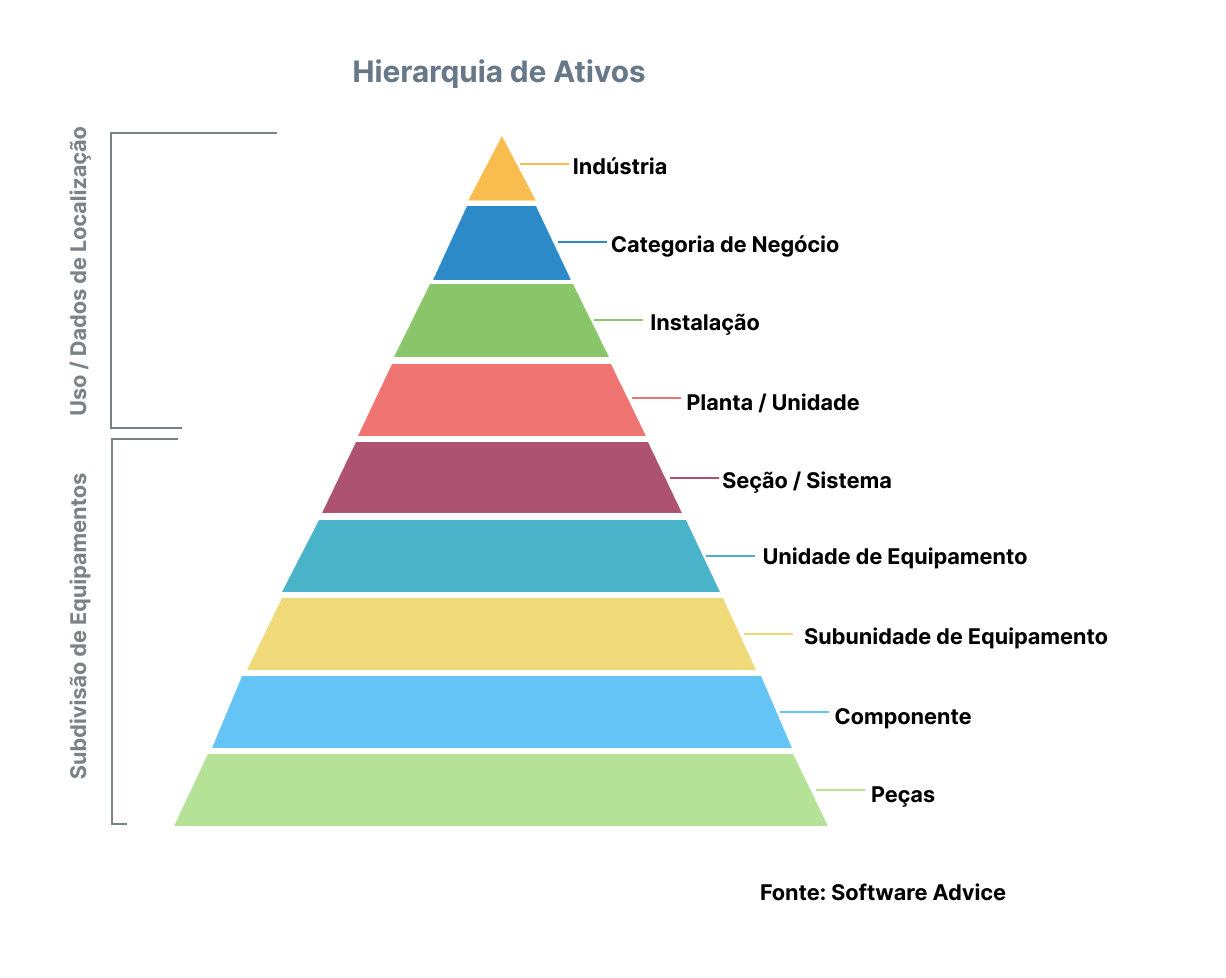

É impossível incluir todos os ativos essenciais nos programas iniciais de gerenciamento de projetos. Para se manter realista, crie um hierarquia de ativos e identifique os ativos mais importantes da sua organização.

Uma hierarquia de ativos é um índice lógico de cada máquina e componente crítico que ilustra como a ação de uma máquina afeta outra. Os membros da equipe de manutenção podem usar a ferramenta para rastrear máquinas com mais facilidade, programar a manutenção com eficiência e identificar a causa raiz das falhas.

Priorize ativos que impactam significativamente a produção, tenham altos custos de manutenção, exijam manutenção regular ou apresentem riscos à segurança. Quando você começar a ver o aumento de valor e retorno sobre o investimento (ROI) a partir dos ativos mantidos, você pode adicionar gradualmente mais ativos ao programa de PM.

Algumas organizações podem optar por realizar um análise de criticidade durante a fase de planejamento da manutenção preventiva para ajudá-los a determinar com precisão como falhas específicas de ativos afetam a produção e os resultados financeiros.

3. Programação da PM

UM Programação da PM determina quando as atividades de manutenção devem ser realizadas em uma determinada peça de equipamento. Ao desenvolver seu cronograma de PM, selecione um dia e um horário para manutenção que não interrompam a produção. Baseie os cronogramas de PM em uma das duas métricas:

- Hora: Você pode basear sua programação de PM no prazo e realizar a manutenção após um período definido. Por exemplo, sua frota de veículos pode passar por manutenção a cada três meses.

- Uso: Acompanhe métricas de uso, como horas de operação e ciclos de produção, para agendas de PM baseadas em uso. As atividades de manutenção são então executadas quando determinados marcos são atingidos. Por exemplo, programe sua frota de veículos para manutenção a cada 1.000 milhas em vez de a cada três meses.

Os horários de PM geralmente dependem de um sistema de ordem de serviço. Uma ordem de serviço é um documento que fornece detalhes sobre uma tarefa de manutenção e descreve o processo de manutenção preventiva para concluí-la.

Ele detalha o escopo do trabalho, o que é esperado, o cronograma esperado para concluir o trabalho, quem autorizou as ordens de serviço e uma pessoa designada técnico de manutenção. As ordens de serviço ajudam você a organizar, atribuir, priorizar, rastrear e concluir tarefas de manutenção, além de capturar o histórico de manutenção de ativos.

4. Software CMMS

Os programas de PM mais eficazes têm uma coisa em comum: a sistema computadorizado de gerenciamento de manutenção (CMMS) que toda a equipe se sinta confortável em usar. Os planejadores de manutenção podem criar, implementar e rastrear ordens de serviço recorrentes por meio de painéis fáceis de usar.

Além disso, um CMMS ajuda a simplificar, automatizar, organizar e otimizar suas operações. De acordo com a Plant Engineering, 58 por cento das instalações confiam no CMMS para gerenciar suas operações de manutenção.

No entanto, até 80% das implementações de CMMS falhar. Os motivos para a falha do CMMS incluem:

- Usuários excluídos do processo de seleção

- Software CMMS complexo

- Resistência à adoção de tecnologia

- Implementação deficiente do CMMS

Usando CMMS modernos baseados em nuvem, como Mantenha X podem ajudar a superar esses desafios de implementação. Diferentemente dos sistemas locais tradicionais, o CMMS em nuvem está disponível na Internet e, portanto, é mais fácil de configurar, acessar de qualquer lugar e gerenciar o banco de dados. Um CMMS moderno também oferece atualizações regulares e melhor segurança do banco de dados.

Obter O guia definitivo para uma implementação perfeita do CMMS.

5. Comunicação em equipe

Uma comunicação clara e rápida é essencial para um programa de PM eficaz. Sua equipe deve sempre ser capaz de se comunicar uns com os outros de forma eficiente e eficaz. Uma comunicação deficiente pode levar a:

- Cronogramas de manutenção atrasados

- Ordens de serviço e atividades sobrepostas

- Priorização inadequada das tarefas de manutenção

- Manutenção insuficiente ou excessiva

- Gestão deficiente do inventário de manutenção

- Tempos de inatividade prolongados

Aproximadamente 96 por cento dos executivos de escritório afirmam que a falta de comunicação é responsável pelas falhas no local de trabalho. Os departamentos de manutenção não são exceção aos problemas de comunicação do dia a dia.

De acordo com Instituto Global McKinsey, é mais provável que uma força de trabalho conectada tenha um desempenho melhor. Usar um CMMS móvel com bate-papo em equipe evitará que detalhes importantes do projeto sejam esquecidos. O MaintainX reduz o tempo gasto no esclarecimento de detalhes, melhora o acesso aos registros de manutenção e acelera a solução de problemas entre técnicos e gerentes.

6. Metas e KPIs

Em seguida, defina Metas SMART e indicadores-chave de desempenho (KPIs) para medir o progresso. SMART é um acrônimo para Specific, Measurable, Achievable, Relevant and Time Bound.

Isso significa que suas metas de manutenção devem delinear claramente o que você deseja realizar, quando deseja alcançá-las e as métricas que você usará para medir o sucesso. Suas metas devem ser relevantes para as metas comerciais mais amplas da sua empresa.

KPIs comuns para medir a eficácia do plano de manutenção preventiva, inclua:

- Porcentagem de manutenção planejada (BOMBA): Essa métrica mede o tempo gasto na manutenção planejada em comparação com a manutenção não planejada em um determinado período.

- Conformidade de manutenção preventiva (PMC): Essa métrica rastreia quantas tarefas de PM agendadas você conclui em um período específico.

- Porcentagem crítica de manutenção programada (SMCP): Esse KPI mede o impacto das atividades de manutenção planejadas atrasadas.

- Tempo médio de reparo (METROS): Essa medida analisa o tempo médio necessário para reparar e restaurar a funcionalidade total de um ativo.

7. Suporte de alta gerência

Finalmente, você precisará do apoio da sua empresa gerência superior para implementar um plano de PM com sucesso. Convencer a liderança a embarcar e aumentar os orçamentos pode ser assustador. Aqui estão algumas dicas para ajudar você a defender a implementação de um plano de gestão de projetos:

- Estimativa retorno sobre o investimento: Você deve provar à equipe que o programa de PM melhorará os resultados financeiros da empresa. Selecione alguns ativos essenciais e demonstre como a mudança da manutenção corretiva para a preventiva reduzirá os custos de manutenção e aumentará os lucros. Por exemplo, se você tiver três períodos de inatividade não planejados por ano e o custo de restaurar a funcionalidade completa a cada vez for de USD 500, um programa de PM pode reduzir os tempos de inatividade de três para um e economizar USD 1000 em custos de manutenção.

- Estabeleça metas de manutenção: Você também pode fazer uma apresentação sobre suas metas de manutenção de longo prazo e como elas se alinham às metas organizacionais gerais. Lembre-se de abordar os desafios enfrentados pelo sistema atual (reativo) e como um programa de PM os superaria.

Como iniciar um programa de manutenção preventiva em 8 etapas

Pronto para arregaçar as mangas e colocar sua estratégia de manutenção preventiva em ação? Vamos dividir o processo em oito etapas práticas, facilitando a criação e a implementação de um programa que ofereça resultados reais.

1. Estabeleça metas claras

Você está procurando reduzir o tempo de inatividade? Reduziu gastos com pedidos urgentes de peças? Aumentar a disponibilidade do equipamento? O primeiro passo é definir o que você pretende obter do programa geral de manutenção preventiva. Trabalhe com partes interessadas relevantes, desde funcionários da linha de frente até a gerência sênior, para desenvolver uma noção clara de onde você quer ir com uma abordagem estruturada de PM.

2. Faça um inventário de seus ativos

Antes de criar um plano de manutenção preventiva, você precisa de dados abrangentes sobre seus ativos. Faça uma auditoria em seu equipamento, anotando informações relevantes, como a idade de cada ativo, seu uso e histórico de manutenção. Além disso, considere a condição atual e o nível de prioridade do ativo em relação à produtividade e à segurança no local de trabalho.

3. Conduza uma análise de criticidade

Recursos limitados geralmente significam que as equipes não podem prestar a mesma atenção a todos os ativos. Dessa forma, você precisa estabelecer prioridades em relação ao seu equipamento. Faça uma análise de criticidade para determinar quais ativos são mais cruciais para a produção e a segurança. UM análise de criticidade refere-se à classificação da importância dos ativos com base em seus riscos potenciais. Nesse caso, definimos risco como todas as formas possíveis pelas quais as falhas podem ocorrer e como essas falhas podem afetar a produtividade, as despesas e a segurança organizacionais.

As tarefas críticas para a produção/segurança e com altos custos de reparo/substituição se enquadram na categoria de alta prioridade. Como alternativa, você deve dar menos prioridade ao trabalho de manutenção em equipamentos que não sejam essenciais para a produção/segurança e tenham baixos custos de reparo/substituição. Ativos não críticos, baratos e desgastados geralmente são melhores candidatos para manutenção reativa.

4. Escolha os KPIs do seu programa de manutenção preventiva

Para garantir que você possa acompanhar adequadamente o progresso do seu plano de gerenciamento de projetos, transforme suas metas em metas concretas na forma de KPIs. Os KPIs comuns incluem o tempo médio de reparo (MTTR), Tempo médio entre falhas (MTBF) e Eficácia geral do equipamento (OEE), entre outros. Com os KPIs, você tem números com os quais comparar seu progresso, garantindo que você possa medir seu desempenho e ajustar seu plano. O CMMS certo pode fazer toda a diferença aqui. O MaintainX, por exemplo, contém um módulo de relatórios robusto que analisa seus dados para gerar insights acionáveis.

5. Determine as proporções ideais de PM

Com que frequência você deve realizar trabalhos de manutenção em ativos? A resposta correta dependerá de uma combinação de fatores, incluindo seus recursos, diretrizes do fabricante do equipamento, requisitos regulatórios, capacidade da equipe, desempenho histórico do equipamento e estoque. Você também precisa encontrar o equilíbrio certo, garantindo que não deixe os ativos sem manutenção, mas não desperdice recursos com a manutenção excessiva dos ativos.

6. Agende seus PMs

Nesse estágio, você finalmente está pronto para programar suas atividades de manutenção preventiva. Diga aos sábios: não tente resolver tudo de uma vez. Recomendamos criar um cronograma de manutenção de longo prazo (anual) antes de dividir as tarefas de alta prioridade em um cronograma de curto prazo (trimestral, mensal, semanal e diário).

Um fácil de usar sistema computadorizado de gerenciamento de manutenção (CMMS) como o MaintainX, tornará infinitamente mais fácil atribuir, supervisionar e ajustar seu programa de PM. Programação de trabalho baseada em inteligência artificial com base em insights trabalhistas e estimativas inteligentes.

O MaintainX permite que os gerentes de manutenção criem, atribuam e monitorem ordens de serviço recorrentes. O MaintainX também otimiza o gerenciamento do trabalho por meio de agendamento de trabalho baseado em inteligência artificial com base em insights trabalhistas e estimativas inteligentes.

7. Treine sua equipe

A adoção adequada é essencial para tirar o melhor proveito de uma manutenção preventiva. Como resultado, você precisa ser proativo com seu gerenciamento de mudanças. Certifique-se de levar sua equipe consigo, fornecendo qualquer suporte e orientação para que eles entendam adequadamente o software. Melhor ainda, busque soluções que sejam intuitivas, fáceis de usar e exijam pouco treinamento. O MaintainX, por exemplo, é classificado como o CMMS mais utilizável de acordo com avaliações de terceiros, por seus processos intuitivos que incentivam a fácil adoção.

8. Monitore o sucesso do programa de manutenção preventiva

Monitore os KPIs escolhidos, peça feedback dos membros da equipe e faça pequenos ajustes adequados. Concentre-se no progresso determinando quantos PMs foram executados em equipamentos críticos e quantas vezes esses ativos falharam desde o início do programa. Você deve ser capaz de determinar se deve reduzir ou aumentar suas atividades de PM com base nesses dados. Se sua equipe não está atingindo suas metas, realizar uma análise da causa raiz para identificar onde as ineficiências estão ocorrendo e corrigir o curso. Ferramentas de geração de relatórios como as do MaintainX insights sobre a saúde dos ativos também o ajudará a dobrar o que funciona e a eliminar iniciativas que não funcionam.

Por que os planos de manutenção preventiva às vezes falham

Embora a manutenção preventiva ofereça vários benefícios, a execução bem-sucedida não está isenta de desafios. Aqui estão alguns para anotar.

Falta de dados

A execução adequada de um plano de manutenção preventiva exige dados precisos sobre seu equipamento para permitir que você acompanhe seu progresso. Sem esses dados, você não terá ideia de que tipo de trabalho de manutenção seus ativos realmente precisam, do desempenho real de seus esforços de manutenção e das mudanças que talvez você precise fazer à medida que avança. Os sistemas manuais de gerenciamento de dados pioram esse problema, limitando sua capacidade de analisar seus dados e extrair informações relevantes para agir.

Gestão deficiente do inventário

A velocidade é crucial para um trabalho eficaz de manutenção preventiva, e os técnicos ficarem sem as peças necessárias só serve para aumentar o tempo de inatividade. Sem um gerenciamento de inventário preciso e confiável, é impossível garantir que os membros da sua equipe tenham as peças de que precisam quando precisam. Como resultado, o trabalho de manutenção sofrerá atrasos e você poderá acabar tendo que pagar mais por pedidos urgentes.

Recursos limitados

Embora a manutenção preventiva ajude as equipes a economizar dinheiro, ela também pode ser cara no início. Sem recursos suficientes, as equipes enfrentam o desafio de encontrar o equilíbrio certo ao alocar pessoal e fundos para o trabalho de manutenção preventiva, especialmente quando esses recursos podem ser úteis em outros lugares.

Simplifique o planejamento de manutenção preventiva com o Maintainx

A manutenção preventiva ajuda as organizações a reduzir os tempos de inatividade não planejados dos equipamentos, aumentar a confiabilidade dos ativos, minimizar os custos de manutenção e melhorar as operações. Embora o lançamento inicial de um programa de manutenção preventiva possa parecer complicado, é simples se você o planejar de forma eficaz.

Concentre-se em programar o PM para seus ativos mais críticos para manter seu novo programa de manutenção acessível, gerenciável e eficaz. A maneira mais fácil de se organizar é com o apoio de um CMMS fácil de usar, como o MaintainX. Aqui estão algumas das principais maneiras pelas quais o MaintainX pode apoiar seu planejamento de manutenção preventiva.

Gerenciamento de ordens de serviço

O MaintainX permite que você gerencie seu processo de ordem de serviço organizando tudo em um só lugar. Em vez de lidar com solicitações e instruções de trabalho em papel e caneta, o MaintainX permite que você simplifique o processo criando, atribuindo e monitorando ordens de serviço em um só lugar. Você pode enviar e acompanhar atualizações em tempo real, ver quando um técnico inicia uma tarefa, em quanto tempo ela está e fornecer as instruções necessárias. Além disso, o MaintainX ajuda a otimizar seu gerenciamento de trabalho com agendamento de trabalho baseado em inteligência artificial com base em insights trabalhistas e estimativas inteligentes.

Gestão de ativos

Monitore o tempo de inatividade, padronize os procedimentos de manutenção e use insights baseados em dados para melhorar a confiabilidade em locais e regiões com o MaintainX. Com o MaintainX, você pode ver instantaneamente o histórico de ativos e de trabalho, incluindo qual trabalho foi realizado, quem fez o trabalho e quais peças foram usadas. Você pode tomar decisões mais inteligentes sobre seus ativos com dados precisos e atuais.

Gerenciamento de estoque de peças

O MaintainX CMMS oferece um módulo robusto de gerenciamento de peças que ajuda a garantir que você sempre tenha as peças necessárias à mão para o trabalho de manutenção. O gerenciamento global de peças permite que você padronize e aprimore o gerenciamento de estoque em todas as suas instalações. Permitir níveis de estoque mais enxutos aumentará a disponibilidade de peças, evitará longos prazos de entrega nos pedidos de peças e diminuirá os custos de estoque.

Relatórios e análises

Relatórios e painéis integrados permitem que você avalie rapidamente a integridade de suas operações. Obtenha insights sobre os principais KPIs, como conformidade com PM e MTBF, para reduzir o tempo de inatividade, otimizar a equipe e garantir a eficácia do seu programa de PM. O acesso imediato aos dados permite que você identifique as principais áreas de melhoria e otimize seu programa de manutenção para obter o máximo impacto.

Integrações robustas

Conecte todo o seu ecossistema de manutenção e ativos. O MaintainX fornece integrações prontas para uso e personalizáveis para que você possa trabalhar com a infraestrutura e os fluxos de trabalho existentes. Há três formas de integração com o MaintainX:

- O MaintainX se integra a mais de 4.000 aplicativos via Zapier — uma plataforma de baixo código que permite configurar integrações com facilidade.

- O MaintainX pode configurar suas integrações e prepará-lo para o sucesso.

- Integradores de sistemas especializados podem ajudá-lo a atingir suas metas, incluindo: Faye, Rovisys, Industry Corps, MachineMetrics e MajiK Systems.

Comece a usar o MaintainX hoje

Qualquer pessoa com um smartphone pode baixar o MaintainX e começar a usar nosso plano básico, que inclui ordens de serviço ilimitadas, imediatamente. Quer saber mais? Confira estudos de caso para ler sobre como a MaintainX ajuda os clientes a transformar suas operações, ou reserve um passeio hoje para ver por si mesmo.

Perguntas frequentes

Quais são os benefícios de um plano de manutenção preventiva?

Os benefícios da manutenção preventiva incluem:

- Redução de paradas não planejadas e custos associados

- Prolongamento da vida útil dos equipamentos, reduzindo a necessidade de substituição precoce

- Melhoria na segurança dos funcionários e redução do risco de acidentes

- Maior eficiência operacional e produtividade

- Melhor conformidade com regulamentos e padrões da indústria

- Redução da necessidade de reparos caros

Como a manutenção preventiva difere da reativa e da preditiva?

A manutenção preditiva utiliza sensores, dados históricos e análise em tempo real para prever falhas antes que ocorram. A manutenção reativa trata os problemas somente após a quebra. Já a manutenção preventiva é agendada com base em tempo ou uso para evitar falhas e aumentar a durabilidade dos ativos.

Software pode ser usado para gerenciar manutenção preventiva?

Sim, o software de Manutenção Preventiva ajuda empresas a automatizar e otimizar fluxos de manutenção. Ele permite agendar, rastrear e documentar atividades, envia alertas para tarefas futuras e gera relatórios em tempo real para análise de desempenho dos ativos.

.webp)