Son fallos en los equipos ¿aumentando los costos de mantenimiento y el tiempo de inactividad no planificado?

Reconozcámoslo: cuando su equipo falla, no es solo un inconveniente, sino que es un golpe para sus ganancias. Imagine un mundo en el que pudiera predecir y prevenir estas interrupciones y averías. Ese es el poder de un programa de mantenimiento preventivo.

En esta guía completa, explicaremos los ocho pasos esenciales para crear un plan de mantenimiento preventivo sólido que le permitirá ahorrar dinero y transformar su enfoque del mantenimiento proactivo. Profundizaremos en los detalles del inventario de activos, la priorización, la programación y el papel fundamental del software CMMS a la hora de crear un plan de mantenimiento preventivo.

Tanto si es un experto en mantenimiento como si solo se está dedicando a estrategias proactivas, esta guía es su hoja de ruta hacia una operación más fluida, eficiente y, en última instancia, más rentable.

¿Qué es un plan de mantenimiento preventivo?

Un plan de mantenimiento preventivo es un enfoque sistemático para mantener y reparar de manera proactiva los equipos, la maquinaria o los activos a fin de evitar averías, reducir el tiempo de inactividad y extender su vida útil operativa. Este tipo de mantenimiento se realiza de forma programada, a menudo de acuerdo con las recomendaciones del fabricante o las mejores prácticas de la industria.

.png)

Elementos esenciales de los planes de mantenimiento preventivo eficaces

Los planes de mantenimiento preventivo son diferentes para cada persona, pero aquí hay algunos elementos esenciales que forman la base de unos planes eficaces. Analicemos estos componentes básicos que hacen que su programa de mantenimiento preventivo sea una verdadera fuente inagotable de eficiencia y ahorro de costos.

1. Inventario de activos

Mantenimiento preventivo es una excelente estrategia de mantenimiento para mantener los activos críticos en buenas condiciones de funcionamiento. Sin embargo, el verdadero ahorro de costes en la gestión de proyectos proviene de la optimización de los sistemas empresariales de su organización programa de mantenimiento preventivo a lo largo del tiempo.

Los entornos de trabajo, los patrones de uso de las máquinas y otros factores pueden tener un impacto único en el comportamiento de los equipos a lo largo del tiempo. Traducción: las recomendaciones del fabricante no siempre proporcionan directrices infalibles para mantener la fiabilidad de los activos.

Más allá de la importancia de mantener los detalles inventarios de activos en el caso de los registros contables, el mantenimiento constante de registros puede revelar oportunidades para optimizar los patrones de gasto.

Cada entrada de activos debe incluir:

- Marca, modelo y número de serie

- Especificaciones/capacidades

- Número de unidad

- Categoría

- Ubicación

- QR/código de barras

Mientras realiza el mantenimiento de rutina, lleve un registro de las fechas de servicio, los costos de mano de obra, las piezas de repuesto utilizadas y las condiciones actuales. Además, tenga en cuenta la importancia del activo para la producción y la seguridad.

2. Priorización de activos

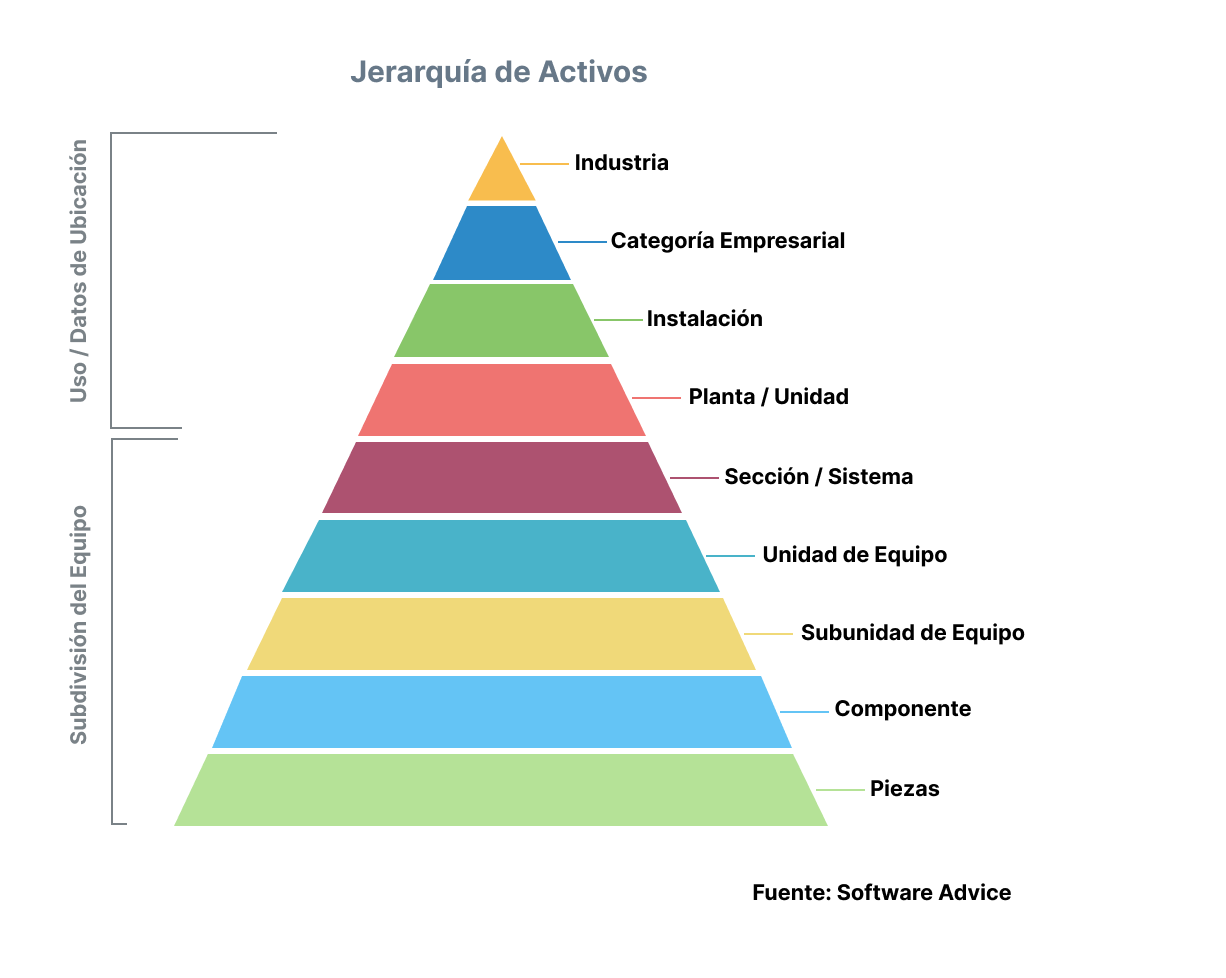

Es imposible incluir todos los activos esenciales en los programas iniciales de gestión de proyectos. Para ser realista, cree un jerarquía de activos e identifique los activos más críticos de su organización.

Una jerarquía de activos es un índice lógico de cada máquina y componente crítico que ilustra cómo la acción de una máquina afecta a otra. Los miembros del equipo de mantenimiento pueden usar la herramienta para rastrear las máquinas con mayor facilidad, programar el mantenimiento de manera eficiente e identificar la causa principal de las fallas.

Priorice los activos que tienen un impacto significativo en la producción, tienen altos costos de mantenimiento, requieren un mantenimiento regular o representan un peligro para la seguridad. Una vez que comience a ver el aumento del valor y retorno de la inversión (ROI) a partir de los activos mantenidos, puede agregar gradualmente más activos al programa PM.

Algunas organizaciones pueden optar por realizar un análisis de criticidad durante la fase de planificación del mantenimiento preventivo para ayudarlos a determinar con precisión cómo las fallas específicas de los activos afectan a la producción y a los resultados finales.

3. Horario de la tarde

UN Horario de la tarde dicta cuándo se deben realizar las actividades de mantenimiento en un equipo determinado. Al desarrollar su cronograma de mantenimiento, seleccione un día y una hora para el mantenimiento que no interrumpan la producción. Base los cronogramas de PM en una de estas dos métricas:

- Hora: Puede basar su programación de mantenimiento de forma puntual y realizar el mantenimiento después de un período determinado. Por ejemplo, su flota de vehículos puede someterse a mantenimiento cada tres meses.

- Uso: Realice un seguimiento de las métricas de uso, como las horas de operación y los ciclos de producción, para programar la gestión de proyectos basados en el uso. Luego, las actividades de mantenimiento se realizan cuando se cumplen ciertos hitos. Por ejemplo, programe el mantenimiento de su flota de vehículos cada 1000 millas en lugar de cada tres meses.

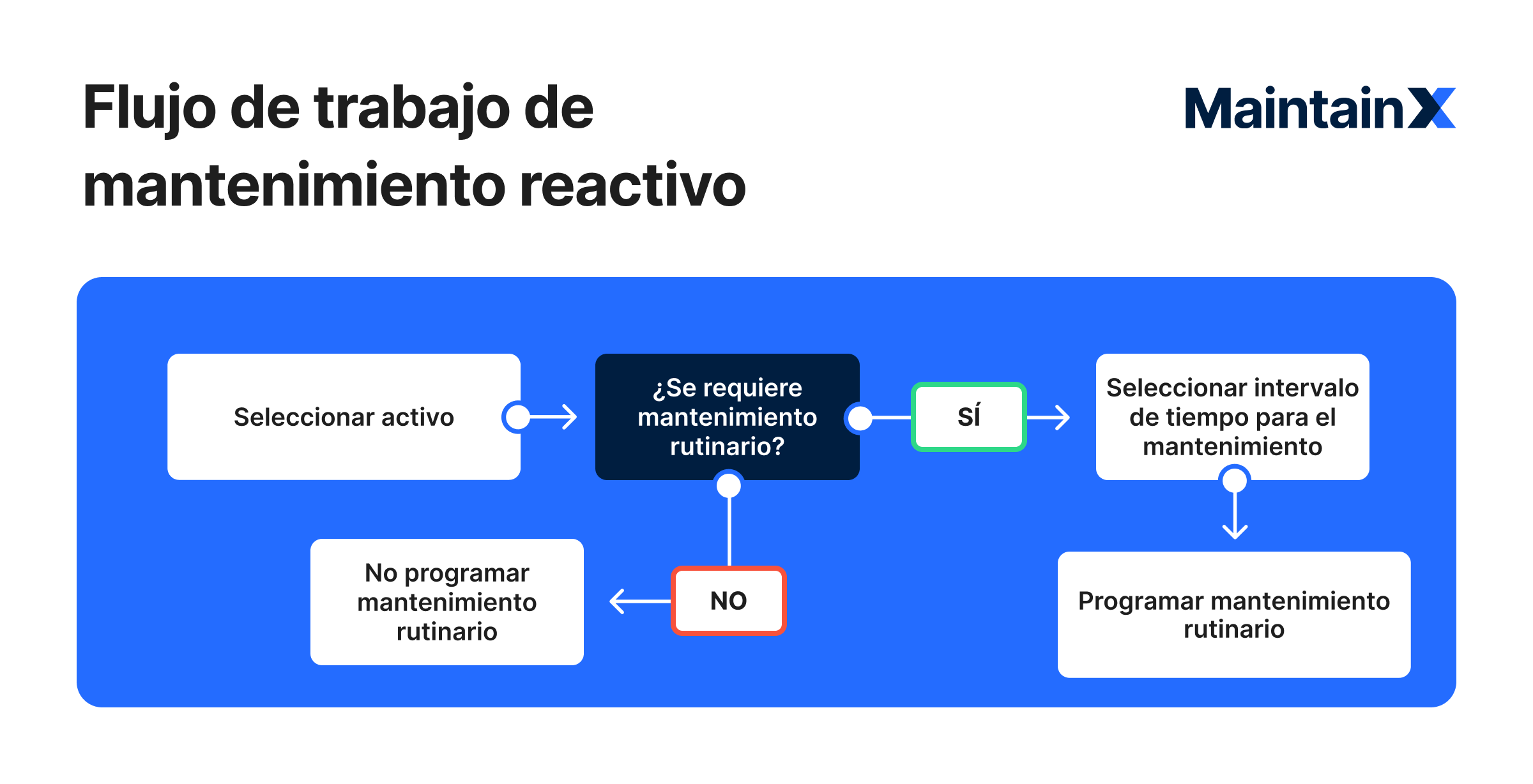

Los horarios de PM generalmente dependen de un sistema de órdenes de trabajo. Una orden de trabajo es un documento que proporciona detalles sobre una tarea de mantenimiento y describe el proceso de mantenimiento preventivo para completarla.

Detalla el alcance del trabajo, lo que se espera, el plazo previsto para completar el trabajo, quién autorizó las órdenes de trabajo y un técnico de mantenimiento. Las órdenes de trabajo le ayudan a organizar, asignar, priorizar, rastrear y completar las tareas de mantenimiento, además de capturar el historial de mantenimiento de los activos.

4. Software CMMS

Los programas de gestión de proyectos más eficaces tienen una cosa en común: una sistema de gestión de mantenimiento computarizado (CMMS) que todo el equipo se sienta cómodo usándolas. Los planificadores de mantenimiento pueden crear, implementar y realizar un seguimiento de las órdenes de trabajo recurrentes a través de paneles fáciles de usar.

Además, un CMMS ayuda a simplificar, automatizar, organizar y optimizar sus operaciones. Según Plant Engineering, 58 por ciento de las instalaciones confían en los CMMS para gestionar sus operaciones de mantenimiento.

Sin embargo, hasta 80 por ciento de las implementaciones de CMMS fallar. Los motivos del fallo del CMMS incluyen:

- Usuarios excluidos del proceso de selección

- Software CMMS complejo

- Resistencia a la adopción de tecnología

- Mala implementación del CMMS

Uso de CMMS modernos y basados en la nube, como Mantener X puede ayudar a superar estos desafíos de implementación. A diferencia de los sistemas locales tradicionales, el CMMS en la nube está disponible a través de Internet y, por lo tanto, es más fácil de configurar, acceder a ella desde cualquier lugar y administrar la base de datos. Un CMMS moderno también ofrece actualizaciones periódicas y una mayor seguridad de la base de datos.

Conseguir La guía definitiva para una implementación perfecta de un CMMS.

5. Comunicación en equipo

Una comunicación clara y rápida es esencial para un programa de gestión de proyectos eficaz. Su equipo siempre debe poder comunicarse entre sí de manera eficiente y efectiva. Una mala comunicación puede provocar:

- Plazos de mantenimiento retrasados

- Órdenes de trabajo y actividades superpuestas

- Priorización inadecuada de las tareas de mantenimiento

- Mantenimiento insuficiente o excesivo

- Gestión deficiente del inventario de mantenimiento

- Tiempos de inactividad prolongados

Aproximadamente el 96 por ciento de los ejecutivos de oficina afirman que la mala comunicación es la culpable de las fallas en el lugar de trabajo. Los departamentos de mantenimiento no son la excepción a los problemas de comunicación diarios.

De acuerdo con Instituto Global McKinsey, es más probable que una fuerza laboral conectada tenga un mejor desempeño. El uso de un CMMS móvil con chat de equipo evitará que los detalles importantes del proyecto pasen desapercibidos. MaintainX reduce el tiempo dedicado a aclarar los detalles, mejora el acceso a los registros de mantenimiento y acelera la solución de problemas entre técnicos y gerentes.

6. Objetivos y KPI

A continuación, establecer Objetivos SMART e indicadores clave de rendimiento (KPI) para medir el progreso. SMART es el acrónimo de Specific, Measurable, Achievable, Relevant y Time Bound.

Esto significa que sus objetivos de mantenimiento deben describir claramente lo que desea lograr, cuándo desea alcanzarlos y las métricas que utilizará para medir el éxito. Sus objetivos deben ser relevantes para los objetivos comerciales más amplios de su empresa.

KPI comunes para medir la eficacia del plan de mantenimiento preventivo, incluya:

- Porcentaje de mantenimiento planificado (BOMBA): Esta métrica mide el tiempo que dedica al mantenimiento planificado en comparación con el no planificado dentro de un período determinado.

- Cumplimiento de mantenimiento preventivo (PMC): Esta métrica registra la cantidad de tareas de gestión privada programadas que realizas en un período de tiempo específico.

- Porcentaje crítico de mantenimiento programado (SMCP): Este KPI mide el impacto de las actividades de mantenimiento planificadas retrasadas.

- Tiempo medio de reparación (MTTR): Esta medida analiza el tiempo promedio que se tarda en reparar y restaurar un activo para que vuelva a funcionar por completo.

7. Soporte para la alta dirección

Por último, necesitará el apoyo de su empresa alta dirección para implementar un plan de gestión de proyectos con éxito. Convencer a los líderes para que se sumen y aumenten los presupuestos puede resultar abrumador. Estos son algunos consejos que le ayudarán a defender la implementación de un plan de gestión de proyectos:

- Estimar retorno de la inversión: Debe demostrar al equipo que el programa de gestión de proyectos mejorará los resultados de la empresa. Seleccione algunos activos críticos y demuestre cómo pasar del mantenimiento correctivo al preventivo reducirá los costos de mantenimiento y mejorará las ganancias. Por ejemplo, si tiene tres paradas imprevistas al año y el coste de restaurar la funcionalidad completa es de 500 dólares cada vez, un programa de gestión de proyectos podría reducir las interrupciones de tres a una y ahorrar 1000 dólares en costes de mantenimiento.

- Establezca los objetivos de mantenimiento: También puede hacer una presentación sobre sus objetivos de mantenimiento a largo plazo y cómo se alinean con los objetivos generales de la organización. Recuerde explicar los desafíos a los que se enfrenta el sistema actual (reactivo) y cómo un programa de gestión de proyectos los superaría.

Cómo iniciar un programa de mantenimiento preventivo en 8 pasos

¿Está listo para ponerse manos a la obra y poner en práctica su estrategia de mantenimiento preventivo? Vamos a desglosar el proceso en ocho pasos prácticos, para que le resulte más fácil crear e implementar un programa que ofrezca resultados reales.

1. Establezca objetivos claros

¿Quiere reducir el tiempo de inactividad? ¿Reducir el gasto en pedidos urgentes de piezas? ¿Aumentar la disponibilidad de los equipos? El primer paso es definir qué es lo que quiere obtener del programa general de mantenimiento preventivo. Trabaje con las partes interesadas pertinentes, desde los trabajadores de primera línea hasta la alta dirección, para tener una idea clara de hacia dónde quiere llegar con un enfoque estructurado de gestión de proyectos.

2. Haga un inventario de sus activos

Antes de crear un plan de mantenimiento preventivo, necesita datos completos sobre sus activos. Realice una auditoría de sus equipos y tome nota de la información relevante, como la antigüedad de cada activo, su uso y el historial de mantenimiento. Además, tenga en cuenta el estado actual del activo y el nivel de prioridad en relación con la productividad y la seguridad en el lugar de trabajo.

3. Realizar un análisis de criticidad

Los recursos limitados a menudo significan que los equipos no pueden prestar la misma atención a todos los activos. Por lo tanto, debe establecer prioridades con respecto a su equipo. Realice un análisis de criticidad para determinar qué activos son los más importantes para la producción y la seguridad. A análisis de criticidad se refiere a calificar la importancia de los activos en función de sus riesgos potenciales. En este caso, definimos el riesgo como cualquier forma posible de que se produzca una falla y cómo dichas fallas pueden afectar la productividad, los gastos y la seguridad de la organización.

Las tareas críticas para la producción y la seguridad y que tienen altos costos de reparación/reemplazo entran en la categoría de alta prioridad. Como alternativa, debería dar menos prioridad a los trabajos de mantenimiento en equipos que no sean críticos para la producción o la seguridad y que tengan bajos costos de reparación o reemplazo. Los activos no críticos, económicos y desgastados suelen ser mejores candidatos para un mantenimiento reactivo.

4. Elija los KPI de su programa de mantenimiento preventivo

Para garantizar que puede realizar un seguimiento adecuado del progreso de su plan de gestión de proyectos, transforme sus objetivos en objetivos concretos en forma de KPI. Los KPI más comunes incluyen el tiempo medio de reparación (MTTR), Tiempo medio entre fallos (MTBF) y la eficacia general del equipo (OEE), entre otros. Con los KPI, tiene números con los que comparar su progreso, lo que garantiza que puede medir su desempeño y ajustar su plan. El CMMS correcto puede marcar la diferencia en este sentido. MaintainX, por ejemplo, contiene un sólido módulo de informes que analiza sus datos para generar información útil.

5. Determine las proporciones ideales de PM

¿Con qué frecuencia debe realizar trabajos de mantenimiento en los activos? La respuesta correcta dependerá de una combinación de factores, incluidos sus recursos, las directrices del fabricante del equipo, los requisitos reglamentarios, la capacidad del personal, el rendimiento histórico del equipo y el inventario. También debe encontrar el equilibrio adecuado, asegurándose de no dejar los activos con un mantenimiento insuficiente, pero de no desperdiciar recursos manteniendo los activos en exceso.

6. Programa tus PM

En esta etapa, por fin está listo para programar sus actividades de mantenimiento preventivo. Un consejo sensato: no intentes abordar todo de una vez. Recomendamos crear un programa de mantenimiento a largo plazo (anual) antes de dividir las tareas de alta prioridad en un programa a corto plazo (trimestral, mensual, semanal y diario).

Un fácil de usar sistema de gestión de mantenimiento computarizado (CMMS) como MaintainX, hará que asignar, supervisar y ajustar su programa de PM sea infinitamente más fácil. Programación del trabajo basada en inteligencia artificial basada en información laboral y estimaciones inteligentes.

MaintainX permite a los gerentes de mantenimiento crear, asignar y monitorear órdenes de trabajo recurrentes. MaintainX también optimiza la gestión del trabajo mediante una programación del trabajo basada en inteligencia artificial basada en información laboral y estimaciones inteligentes.

7. Entrena a tu equipo

La adopción adecuada es esencial para sacar el máximo provecho de un mantenimiento preventivo. Como resultado, debe ser proactivo en la gestión de cambios. Asegúrese de acompañar a su personal y brindarles todo el apoyo y la orientación necesarios para que comprendan correctamente el software. Mejor aún, busque soluciones que sean intuitivas, fáciles de usar y que requieran poca formación. MaintainX, por ejemplo, está clasificado como el CMMS más útil según opiniones de terceros, por sus procesos intuitivos que fomentan una fácil adopción.

8. Supervise el éxito del programa de mantenimiento preventivo

Supervise los KPI que haya elegido, solicite la opinión de los miembros del equipo y realice pequeños ajustes en consecuencia. Céntrese en el progreso determinando cuántos PM se han realizado en equipos críticos y cuántas veces esos activos han fallado desde que comenzó el programa. Basándose en estos datos, debería poder determinar si debe reducir o aumentar sus actividades de mantenimiento de la infraestructura. Si tu equipo no cumple sus objetivos, realizar un análisis de la causa raíz para identificar dónde se producen ineficiencias y corregir el rumbo. Herramientas de generación de informes como las de MaintainX información sobre la salud de los activos también le ayudará a redoblar la apuesta por lo que funciona y eliminar las iniciativas que no lo hacen.

Por qué los planes de mantenimiento preventivo a veces fallan

Si bien el mantenimiento preventivo ofrece varios beneficios, la ejecución exitosa no está exenta de desafíos. Estas son algunas de las que debe tomar nota.

Falta de datos

La ejecución adecuada de un plan de mantenimiento preventivo requiere datos precisos sobre su equipo que le permitan realizar un seguimiento de su progreso. Sin estos datos, no tendrá ni idea del tipo de trabajo de mantenimiento que realmente necesitan sus activos, del rendimiento real de sus esfuerzos de mantenimiento y de los cambios que podría necesitar realizar a medida que avanza. Los sistemas de administración manual de datos agravan este problema y limitan la capacidad de analizar los datos y extraer información relevante para tomar medidas.

Gestión deficiente del inventario

La velocidad es crucial para un trabajo de mantenimiento preventivo eficaz, y el hecho de que los técnicos no tengan las piezas necesarias solo contribuye a aumentar el tiempo de inactividad. Sin una gestión del inventario precisa y fiable, es imposible garantizar que los miembros de su equipo tengan las piezas que necesitan cuando las necesitan. Como resultado, los trabajos de mantenimiento se retrasarán y es posible que acabes teniendo que pagar más por los pedidos urgentes.

Recursos limitados

Si bien el mantenimiento preventivo ayuda a los equipos a ahorrar dinero, también puede resultar costoso al principio. Sin recursos suficientes, los equipos se enfrentan al desafío de encontrar el equilibrio adecuado a la hora de asignar personal y fondos a las tareas de mantenimiento preventivo, especialmente cuando esos recursos podrían ser útiles en otros lugares.

Simplifique la planificación del mantenimiento preventivo con Maintainx

El mantenimiento preventivo ayuda a las organizaciones a reducir los tiempos de inactividad no planificados de los equipos, aumentar la confiabilidad de los activos, minimizar los costos de mantenimiento y mejorar las operaciones. Si bien el lanzamiento inicial de un programa de mantenimiento preventivo puede parecer complicado, es sencillo si lo planifica de manera eficaz.

Concéntrese en programar el mantenimiento de sus activos más críticos para que su nuevo programa de mantenimiento sea asequible, manejable y eficaz. La forma más fácil de organizarse es con el apoyo de un CMMS fáciles de usar como MaintainX. Estas son algunas formas clave en las que MaintainX puede respaldar su planificación de mantenimiento preventivo.

Gestión de órdenes de trabajo

MaintainX le permite administrar su proceso de orden de trabajo organizando todo en un solo lugar. En lugar de gestionar las solicitudes e instrucciones de trabajo con lápiz y papel, MaintainX le permite simplificar el proceso creando, asignando y supervisando las órdenes de trabajo en un solo lugar. Puede enviar actualizaciones en tiempo real y realizar un seguimiento de ellas, ver cuándo un técnico comienza una tarea, qué tan avanzada está y proporcionar las instrucciones necesarias. Además, MaintainX ayuda a optimizar la gestión del trabajo con una programación del trabajo basada en inteligencia artificial basada en información laboral y estimaciones inteligentes.

Administración de activos

Realice un seguimiento del tiempo de inactividad, estandarice los procedimientos de mantenimiento y utilice información basada en datos para mejorar la confiabilidad en todos los sitios y regiones con MaintainX. Con MaintainX, puede ver al instante los activos y el historial de trabajo, incluido el trabajo realizado, quién lo hizo y qué piezas se utilizaron. Puede tomar decisiones más inteligentes sobre sus activos con datos precisos y actuales.

Gestión del inventario de piezas

MaintainX CMMS ofrece un sólido módulo de administración de piezas que ayuda a garantizar que siempre tenga a mano las piezas necesarias para los trabajos de mantenimiento. La gestión global de piezas le permite estandarizar y mejorar la gestión del inventario en todas sus instalaciones. Permitir niveles de inventario más reducidos aumentará la disponibilidad de piezas, evitará largos plazos de entrega en los pedidos de piezas y reducirá los costos de inventario.

Informes y análisis

Los informes y paneles integrados le permiten evaluar el estado de sus operaciones de un vistazo. Obtenga información sobre los KPI clave, como el cumplimiento de la gestión de proyectos y el tiempo medio entre fallos, para reducir el tiempo de inactividad, optimizar el personal y garantizar la eficacia de su programa de gestión de proyectos. El acceso inmediato a los datos le permite identificar las áreas clave de mejora y optimizar su programa de mantenimiento para lograr el máximo impacto.

Integraciones sólidas

Conecte todo su ecosistema de mantenimiento y activos. MaintainX ofrece integraciones personalizables y listas para usar para que pueda trabajar con la infraestructura y los flujos de trabajo existentes. Hay tres maneras de integrarse con MaintainX:

- MaintainX se integra con más de 4000 aplicaciones a través de Zapier, una plataforma de bajo código que le permite configurar las integraciones con facilidad.

- MaintainX puede configurar sus integraciones y prepararlo para el éxito.

- Los integradores de sistemas expertos pueden ayudarlo a alcanzar sus objetivos, incluidos: Faye, Rovisys, Industry Corps, MachineMetrics y MajiK Systems.

Comience a usar MaintainX hoy

Cualquier persona que tenga un teléfono inteligente puede descargar MaintainX y comenzar con nuestro plan básico, que incluye órdenes de trabajo ilimitadas, de inmediato. ¿Quieres obtener más información? Echa un vistazo estudios de casos para leer sobre cómo MaintainX ayuda a los clientes a transformar sus operaciones, o reserve un recorrido hoy para comprobarlo por ti mismo.

Preguntas frecuentes

¿Cuáles son los beneficios de un plan de mantenimiento preventivo?

Los beneficios del mantenimiento preventivo incluyen:

- Reducción del tiempo de inactividad no planificado y de los costos asociados.

- Mayor ciclo de vida de los equipos, lo que reduce la necesidad de reemplazarlos prematuramente.

- Mayor seguridad para los empleados y reducción del riesgo de accidentes.

- Aumento de la eficiencia operativa y la productividad.

- Mejor cumplimiento de las normativas y estándares de la industria.

- Menor necesidad de reparaciones costosas.

¿En qué se diferencia el mantenimiento preventivo del mantenimiento reactivo y predictivo?

El mantenimiento predictivo se basa en datos gestión de activos enfoque que utiliza sensores, equipos de monitoreo y análisis avanzados para predecir cuándo es realmente necesario el mantenimiento. Se basa en datos en tiempo real y en la supervisión del estado para identificar los signos de una falla inminente. El mantenimiento reactivo implica reparar el equipo después de que haya fallado o averiado. El mantenimiento preventivo, por otro lado, implica tareas de mantenimiento programadas que se realizan de forma proactiva para evitar averías y prolongar la vida útil de los equipos.

¿Se puede utilizar el software para gestionar el mantenimiento preventivo?

Sí, el software de mantenimiento preventivo ayuda a las empresas a automatizar y optimizar la gestión de los flujos de trabajo de mantenimiento preventivo. Puede programar, rastrear y documentar las actividades de mantenimiento, enviar alertas para las próximas tareas y generar informes en tiempo real para analizar el rendimiento de los activos.

.webp)