Cada hora de inatividade não planejada custos empresas com uma média de $125.000. Perda de produção, reparos emergenciais e caos no cronograma — tudo se soma rapidamente. Acha que está imune a um grande colapso? Pense novamente. Mesmo um descuido aparentemente pequeno, como uma lubrificação inadequada, pode prejudicar as operações e levar a perdas de seis dígitos.

A manutenção reativa é uma aposta que você não pode pagar, mas a manutenção preventiva coloca você no banco do motorista. Em vez de esperar que surjam problemas, você os superará, protegendo seu maquinário e mantendo suas instalações funcionando com eficiência máxima. Este guia é seu plano para o sucesso da manutenção proativa, abrangendo tudo, desde os componentes críticos da manutenção preventiva até a criação de um plano de manutenção preventiva, permitindo que você reduza custos, maximize o tempo de atividade e proteja seus resultados financeiros.

O que é manutenção preventiva?

A manutenção preventiva é uma estratégia de manutenção proativa para manter equipamentos, máquinas e outros ativos em condições ideais para evitar falhas e avarias. Envolve inspeções, serviços e reparos regulares para resolver problemas menores antes que eles se transformem em grandes problemas.

O objetivo da manutenção preventiva é otimizar o desempenho e a longevidade dos ativos. Ao abordar proativamente problemas menores, a manutenção preventiva elimina tempos de inatividade imprevistos, reduz a frequência e a gravidade das avarias e garante uma operação consistente e eficiente de equipamentos e ativos.

Um componente essencial dos programas de manutenção preventiva é o monitoramento da condição. O monitoramento de condições avalia as indicações comportamentais específicas da máquina — temperaturas, vibrações, níveis de óleo — para evitar falhas iminentes. Por exemplo, os técnicos de manutenção devem substituir os rolamentos da máquina depois de tantas horas porque eles não foram projetados para durar para sempre.

Por que as empresas estão priorizando a manutenção preventiva

A manutenção preventiva oferece às equipes de manutenção um nível de controle sobre o tempo de inatividade que não é possível com a manutenção reativa. Em vez de esperar que os ativos quebrem, as empresas podem planejar estrategicamente o tempo de inatividade para realizar a manutenção do equipamento a fim de reduzir futuras avarias e períodos de inatividade não planejados.

Essa abordagem proativa pode ter um impacto financeiro dramático. De acordo com o recente relatório da ABB Pesquisa sobre o valor da confiabilidade, dois terços das empresas industriais passam por períodos de inatividade não planejados pelo menos uma vez por mês, custando à empresa típica quase $125.000 por hora em todo o mundo. Algumas estimativas colocam o custo total do tempo de inatividade não planejado em mais de 50 bilhões de dólares por ano.

Os custos associados ao tempo de inatividade não planejado incluem perda de tempo de produção, trabalhos de reparo e peças de reposição. O potencial de impacto financeiro material ressalta a necessidade de as empresas priorizarem a saúde dos ativos com planos de manutenção preventiva, técnicos qualificados e gerenciamento estratégico de inventário.

Através manutenção planejada, as empresas podem:

- Estenda o ciclo de vida dos ativos;

- Mantenha o tempo de atividade;

- Reduzir os gastos com trabalhos de reparo; e

- Evite pedidos urgentes caros de peças de reposição de emergência.

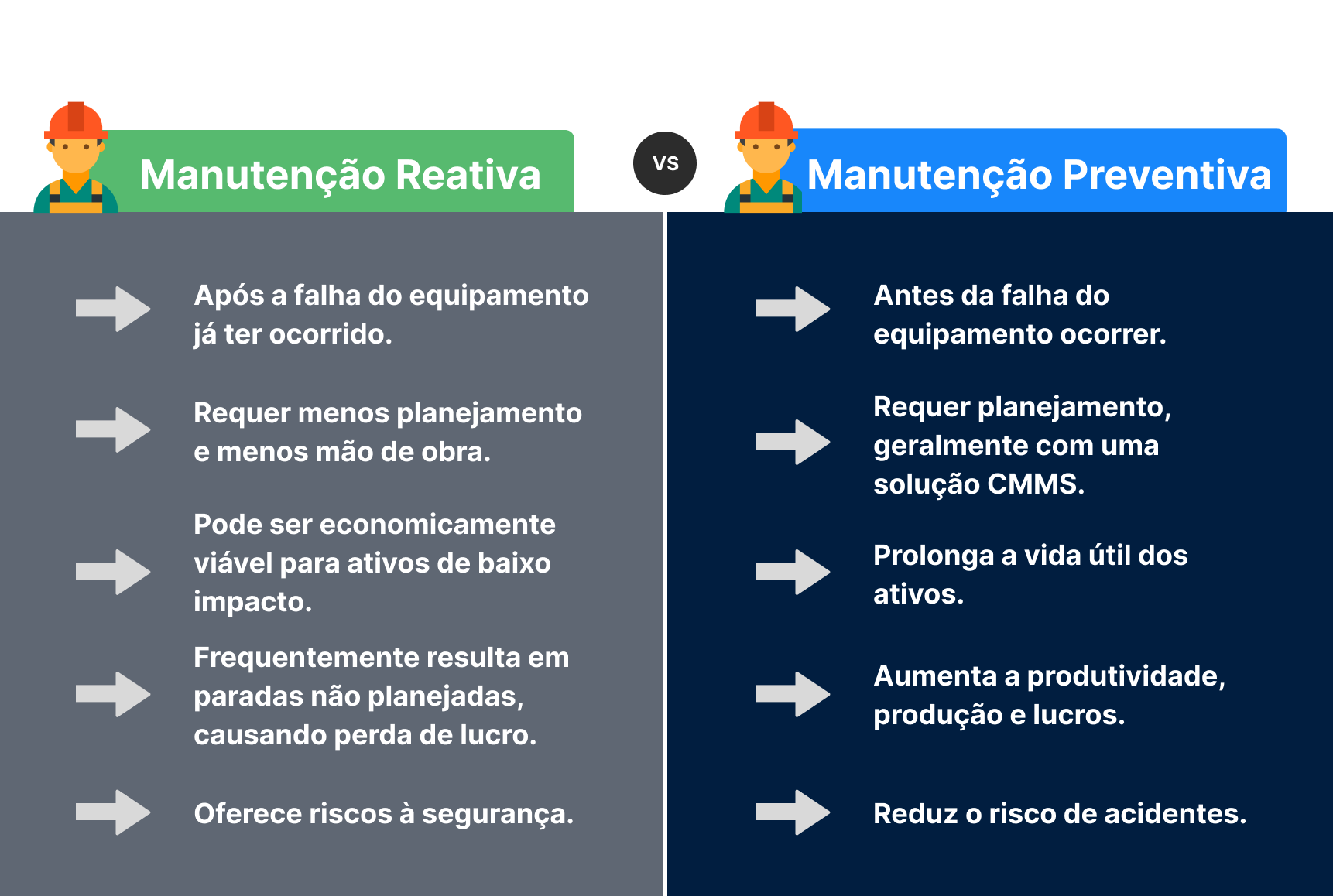

Manutenção preventiva versus manutenção reativa

A manutenção reativa é exatamente o que o nome sugere: trabalho de manutenção feito em resposta a avarias ou falhas. Também conhecida como manutenção executada até a falha, ela envolve esperar que pequenos problemas se tornem grandes antes de fazer qualquer coisa a respeito. De acordo com o relatório da Schneider Electric, “Estratégia de manutenção preditiva para operações prediais: uma abordagem melhor”, 55 por cento das empresas dos EUA praticam exclusivamente manutenção reativa.

Por um lado, a lógica pode parecer óbvia. Afinal, por que consertá-lo se não está quebrado? Mas quando você deixa problemas menores, eles podem se transformar em problemas maiores que causam tempo de inatividade significativo e perdas de produção.

Dito isso, a manutenção reativa tem seus benefícios. Por um lado, uma estratégia reativa não exige gastos iniciais e é mais barata do que outras estratégias de manutenção no curto prazo. Além disso, você economizará custos com a manutenção de ativos não essenciais. No entanto, a pergunta que você deve se perguntar é: apesar de economizar esse dinheiro no curto prazo, você gastará mais a longo prazo devido a uma falha não planejada do equipamento?

Clique aqui para saber mais sobre manutenção preventiva versus manutenção reativa.

Os principais componentes da manutenção preventiva

Um programa de manutenção preventiva eficaz aproveita uma ampla combinação de atividades determinadas por seu orçamento, experiência da equipe, especificações de equipamentos, necessidades regulatórias e metas operacionais exclusivas. E embora cada programa de manutenção preventiva possa variar de acordo com a organização, equipe ou instalação, os componentes fundamentais permanecem os mesmos. Aqui está um resumo dos principais elementos da manutenção preventiva:

Instalação adequada do equipamento

A primeira etapa da manutenção preventiva é garantir a instalação adequada do equipamento e de suas peças. Um único componente fora do lugar pode impactar negativamente o desempenho dos ativos e levar a um tempo de inatividade não planejado. Seguir as diretrizes do fabricante para instalação pode significar a diferença entre um equipamento que funciona sem incidentes e um que funciona mal no primeiro dia de uso.

Inspeção regular

As inspeções regulares envolvem um exame visual completo do equipamento para identificar sinais de desgaste, danos ou problemas iminentes. As inspeções podem variar de um simples passo a passo com listas de verificação a inspeções detalhadas usando ferramentas como boroscópios. Essas inspeções são cruciais porque permitem detectar e corrigir pequenos problemas antes que eles se transformem em avarias significativas, economizando tempo, dinheiro e dores de cabeça.

Para fazer essas inspeções corretas, desenvolva detalhadamente procedimentos operacionais padrão adaptado ao seu equipamento específico, treine sua equipe sobre o que procurar e documente meticulosamente todas as descobertas (mesmo as pequenas) com fotos, sempre que possível, para criar uma linha de base para futuras comparações.

Testes de rotina

Os testes de rotina vão além das inspeções visuais. Usando ferramentas e técnicas especializadas, como análise de vibração, análise de óleo, termografia infravermelha e vários testes elétricos, você pode entender melhor a saúde interna do seu ativo. Ao comparar os resultados do teste com os benchmarks de desempenho estabelecidos, você pode detectar desgaste oculto, degradação dos componentes internos e desalinhamento que podem levar a avarias inesperadas.

A chave para um teste bem-sucedido é escolher os testes adequados para seus ativos específicos, estabelecer linhas de base precisas quando o equipamento opera normalmente e interpretar os dados com precisão (o que pode exigir conhecimento especializado).

Manutenção programada

Outro componente essencial da manutenção preventiva é a manutenção programada dos ativos. Tarefas de manutenção proativa programadas regularmente, como limpeza, lubrificação, substituição de peças desgastadas ou ajustes, prolongam a vida útil do equipamento, minimizam falhas dispendiosas e mantêm o equipamento funcionando com eficiência máxima.

Para acertar, siga rigorosamente as diretrizes do OEM, mantenha registros detalhados de todo o trabalho de manutenção realizado em cada ativo e monitore o equipamento após a manutenção para ajustar seus cronogramas de manutenção conforme necessário.

Calibração

Por fim, a calibração visa garantir a precisão de seus instrumentos de medição, como medidores, sensores e medidores. Isso envolve comparar as leituras de seus dispositivos com padrões de referência altamente precisos e ajustá-las conforme necessário para melhorar a precisão. As leituras de ferramentas calibradas incorretamente podem levar a problemas de qualidade do produto, danos ao equipamento, riscos à segurança e até mesmo não conformidade regulatória.

Para calibrar adequadamente seus instrumentos, use padrões de referência que sejam muito mais precisos do que o dispositivo que está sendo calibrado, siga com precisão as instruções do manual do equipamento, documente minuciosamente as leituras de pré e pós-calibração e siga os cronogramas de calibração recomendados com base no tipo de dispositivo, frequência de uso e estabilidade.

Exemplo rápido de manutenção preventiva

Um básico exemplo de uma tarefa de manutenção preventiva está trocando regularmente o óleo em um veículo de acordo com o cronograma recomendado pelo fabricante. Negligenciar a troca de óleo recomendada pode causar desgaste no motor, potencialmente levando a uma falha catastrófica.

As grandes empresas têm ainda mais a perder ao ignorar as recomendações de manutenção do fabricante. Substituir ou consertar equipamentos essenciais antes do orçamento pode impactar significativamente a produção, os custos e os resultados financeiros.

Por meio da manutenção preventiva, as organizações podem maximizar seus investimentos diminuindo o excesso de depreciação, deterioração e mau funcionamento dos ativos.

Tipos de manutenção preventiva

As tarefas de PM ajudam a antecipar e evitar a avaria do equipamento. Os técnicos de manutenção devem realizar procedimentos de manutenção proativos em todas as peças e componentes que apresentem sinais de padrões de falha relacionados à idade.

Ninguém tipo de manutenção preventiva é melhor que o outro. Mas não importa qual plano de PM você escolha, siga as recomendações manuais e do fabricante ao determinar o tipo de PM que seu equipamento precisa.

A manutenção preventiva se enquadra em quatro categorias principais:

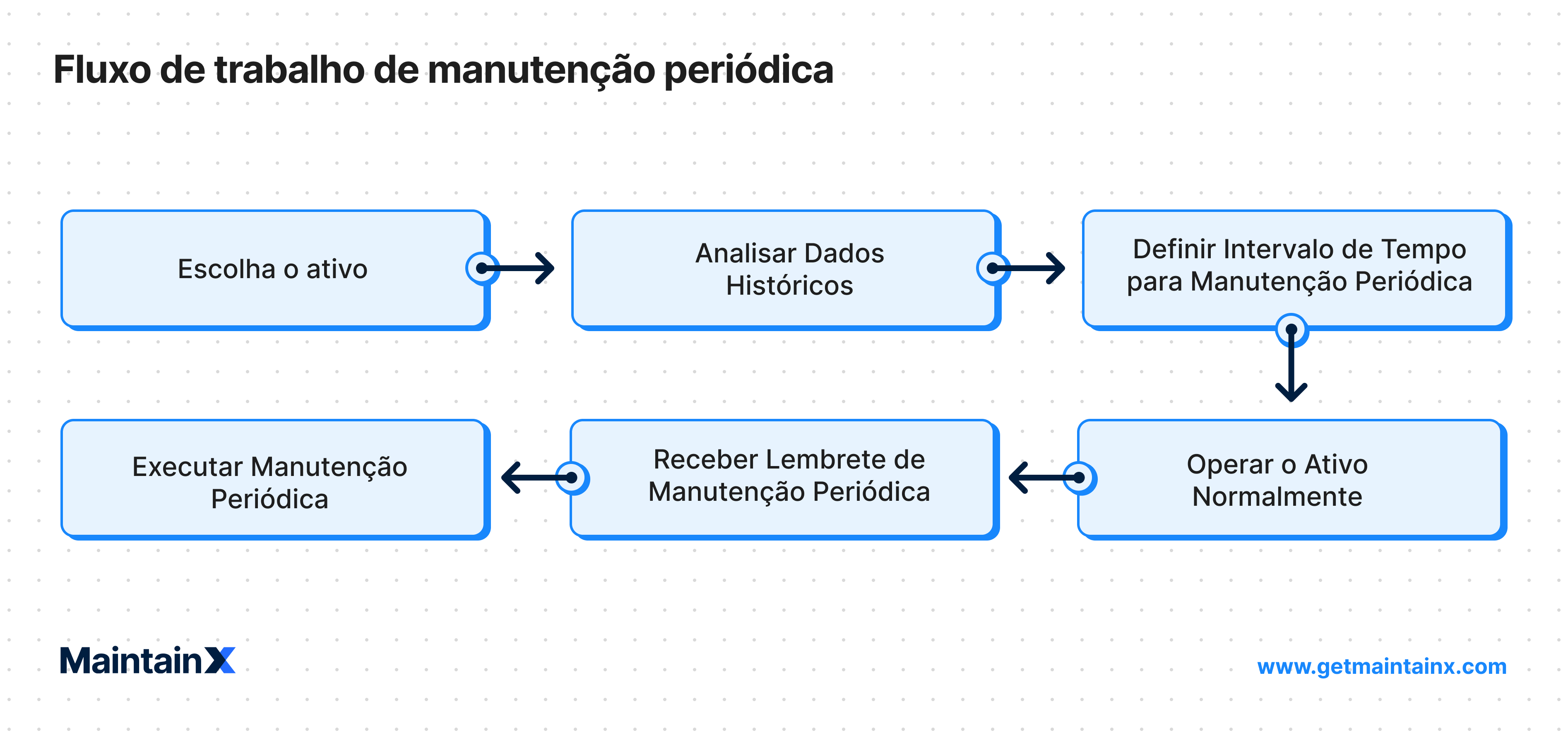

Manutenção periódica

Também conhecida como manutenção baseada no tempo, a manutenção periódica é um trabalho de manutenção regular realizado em intervalos programados (ou seja, anualmente, trimestralmente, mensalmente ou semanalmente). Os gerentes devem ler os manuais do equipamento para determinar os cronogramas de manutenção recomendados. A maioria dos fabricantes indica com que frequência inspecionar os ativos e a vida útil média de cada peça—por exemplo, realizar trocas de óleo no motor do carro a cada seis meses.

Manutenção baseada em medidores

Também chamada de manutenção baseada no desempenho ou no uso, esse tipo de manutenção preventiva determina a ação com base nas variáveis ou marcos de uso do equipamento. A manutenção preventiva sob essa abordagem segue um cronograma baseado na quantidade de uso que um equipamento experimentou. Por exemplo, trocar o óleo do motor de um carro a cada 5.000 milhas de condução.

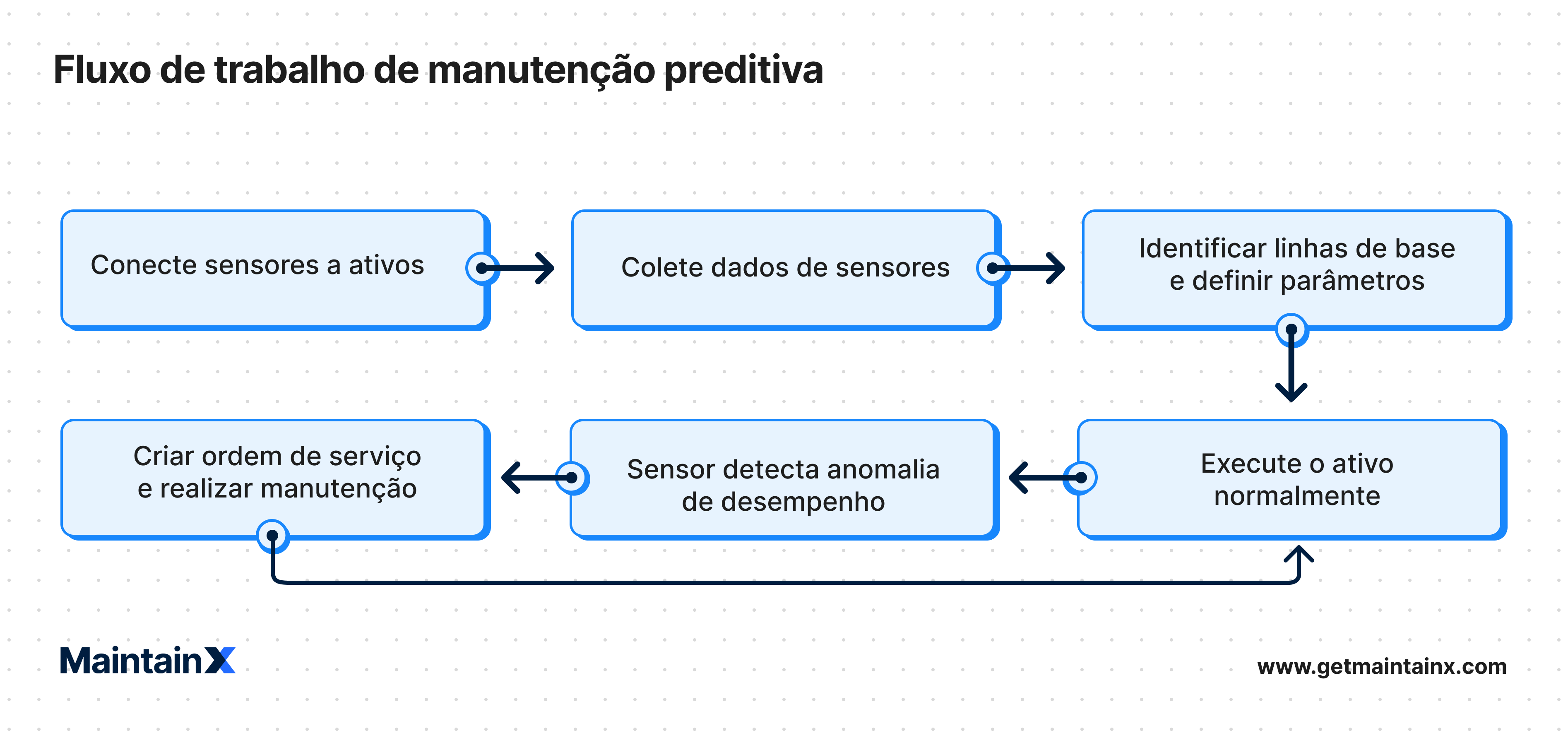

Manutenção preditiva

Manutenção preditiva (PdM) é uma forma avançada de manutenção preventiva que visa reduzir o número de tarefas planejadas ao restringir o foco aos casos em que a falha do equipamento é provável. O PdM envolve a análise de dados do sensor (como temperatura, vibrações, imagens térmicas etc.) relacionados à integridade do equipamento. Ao inserir esses dados do sensor em algoritmos de aprendizado de máquina, as equipes podem prever possíveis falhas comparando o comportamento atual de um ativo com o comportamento esperado e identificando anomalias.

Por exemplo, vibrações incomuns podem indicar desgaste excessivo no motor de uma máquina, assim como imagens térmicas podem ajudar a indicar um superaquecimento iminente.

Manutenção prescritiva

Semelhante à manutenção preditiva, esse novo tipo de manutenção toma decisões com base em dados. No entanto, a manutenção prescritiva usa a análise prescritiva para ir além da previsão de falhas e explorar resultados hipotéticos e como evitá-los.

O software inteligente coleta e analisa as condições do equipamento antes de sugerir recomendações específicas projetadas para evitar falhas no equipamento. Por exemplo, em vez de simplesmente indicar o desgaste por meio da análise de vibração, a análise prescritiva pode ir além e recomendar especificamente a lubrificação ou a troca de peças.

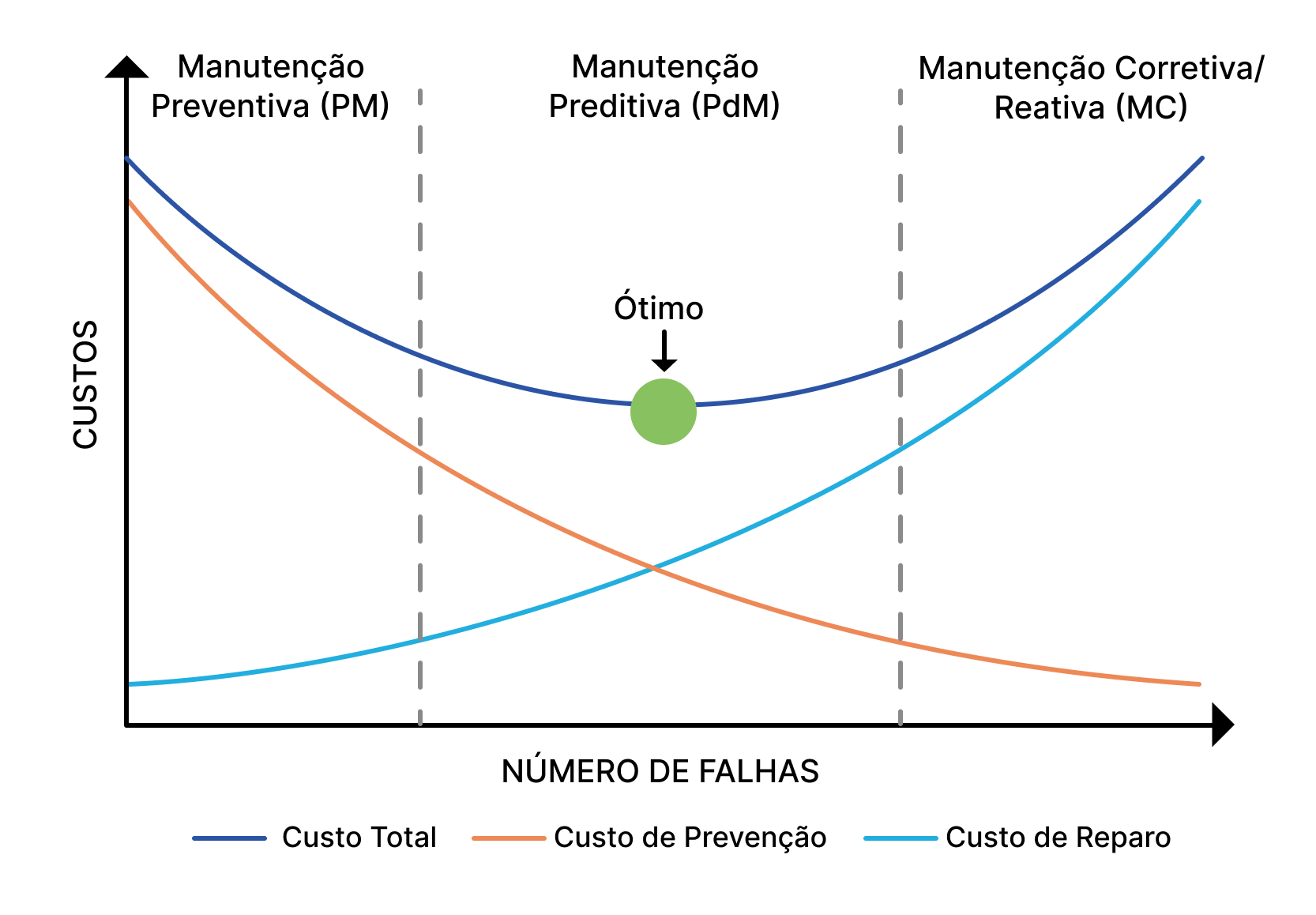

Qual tipo de manutenção preventiva é ideal para você?

Embora diferentes estratégias de manutenção preventiva ofereçam vantagens e desvantagens exclusivas, a maioria das instalações utiliza uma combinação de abordagens para otimizar o desempenho dos ativos. Ao desenvolver seu programa de manutenção preventiva, considere estes fatores-chave:

Os ativos

Os requisitos de manutenção dos ativos variam muito, desde componentes mecânicos simples até sistemas eletrônicos complexos. As diretrizes do fabricante oferecem informações valiosas sobre o tipo de tarefas de manutenção necessárias (por exemplo, lubrificação, calibração, limpeza), a frequência dessas tarefas (por exemplo, diariamente, semanalmente, mensalmente, anualmente) e as ferramentas ou procedimentos especiais necessários. Seguir essas recomendações garante o desempenho ideal dos ativos e ajuda a manter a conformidade com as regulamentações e padrões de segurança do setor.

Recursos

Certifique-se de ter os recursos e o orçamento para apoiar a estratégia de manutenção que você escolher. Considere fatores como os níveis de pessoal, a experiência da sua equipe de manutenção, a complexidade do seu equipamento, o custo do programa e o impacto financeiro geral de possíveis paradas ou reparos antes de escolher seu programa de manutenção preventiva.

Dados

Implementar uma estratégia de manutenção é mais do que apenas fazer uma escolha e segui-la a todo custo. Revisar e refinar constantemente seu plano com base no que está funcionando e no que não está é crucial para o sucesso. Colete dados consistentes, corretos e abrangentes para entender completamente o desempenho do seu programa de manutenção preventiva. Essa abordagem baseada em dados ajudará você a identificar áreas de melhoria e otimizar sua estratégia de manutenção para obter a máxima eficiência e economia de custos.

Saiba como escolher a estratégia certa de manutenção de equipamentos

Benefícios da manutenção preventiva

Se você está acostumado com uma estratégia de manutenção reativa, pode ser difícil justificar o esforço necessário para fazer o upgrade para uma estratégia de manutenção preventiva. Afinal, por que consertar o que não está quebrado? No entanto, ao adotar apenas uma abordagem reativa, você corre o risco de perder os principais benefícios da manutenção preventiva.

1. Redução do tempo de inatividade não planejado

O tempo de inatividade não planejado do equipamento prejudica qualquer operação. Seja um ativo crítico, como uma máquina de fabricação ou um elevador em seu prédio, falhas e avarias inesperadas do equipamento causam atrasos, frustrações e, potencialmente, até mesmo riscos de segurança. A manutenção preventiva é seu escudo contra essas interrupções. Ao corrigir problemas de forma proativa por meio de atividades de manutenção preventiva ANTES que eles se transformem em problemas significativos, você garante que seus ativos estejam disponíveis de forma consistente, maximizando a produtividade e mantendo as operações funcionando sem problemas.

2. Maior vida útil do equipamento

Cronogramas de manutenção preventiva ajudam você a detectar problemas que possam ameaçar o ciclo de vida de seus ativos mais cedo, antes que eles se tornem problemas significativos. Ao resolver problemas menores de antemão, você pode ampliar o vida útil de seus ativos e adie a necessidade de substituições caras.

3. Custos reduzidos

Além de melhorar a disponibilidade dos ativos, a manutenção proativa também reduz os custos de manutenção. Detectar problemas mais cedo geralmente significa implantar soluções mais rápidas e baratas para resolver o problema e evitar reparos dispendiosos associados a uma avaria total. Você também poderá evitar pedidos urgentes caros de peças de reposição necessárias para resolver as avarias.

4. Aumento da produtividade

A melhoria do tempo de atividade dos ativos significa mais tempo gasto produzindo os produtos que geram dinheiro. Embora a manutenção preventiva envolva um tempo de inatividade planejado para inspeções e reparos, o tempo de produção perdido é muito compensado pela eliminação do tempo de inatividade não planejado causado por avarias inesperadas. Ao minimizar essas interrupções e otimizar seus processos de manutenção, você pode economizar custos significativos de manutenção e aumente a lucratividade geral da sua organização.

5. Segurança aprimorada

Quanto mais frequentemente os ativos são inspecionados e reparados, menor a probabilidade de ocorrerem problemas perigosos. Seguir os cronogramas de manutenção preventiva reduz o risco de avarias inesperadas, segurança e riscos à saúde e ações judiciais de responsabilidade. Seus funcionários terão menos probabilidade de sofrer acidentes devido a equipamentos defeituosos. Da mesma forma, um excelente processo de manutenção preventiva garante que a qualidade de seus produtos não seja comprometida devido ao mau funcionamento de qualquer ativo.

Desvantagens da manutenção preventiva

Apesar dos benefícios da manutenção preventiva que destacamos acima, essa estratégia não vem sem seus desafios e limitações exclusivos. Isso inclui:

1. Custos iniciais mais altos

Sejamos sinceros: a manutenção preventiva não é barata para começar. Certamente, requer mais investimento inicial do que manutenção reativa. Talvez seja necessário investir em novas ferramentas ou equipamentos, treinar e educar sua equipe de manutenção ou estocar peças de reposição essenciais. Além disso, quando suas máquinas são colocadas off-line para um tempo de inatividade planejado, isso significa menos tempo de produção e perda de receita para a empresa. Mas o problema é o seguinte: esses custos de manutenção são um investimento para o futuro.

Pense nisso como ajustar seu carro regularmente — pode custar mais no início, mas evita que você faça reparos caros no futuro. O mesmo se aplica aos ativos da sua empresa. A inspeção e a manutenção proativas de seu equipamento podem evitar tempos de inatividade dispendiosos e economizar mais a longo prazo.

2. Aumento dos requisitos de mão de

Com mais ordens de serviço a serem concluídas como parte de um programa de manutenção preventiva, você provavelmente precisará contratar e treinar outros membros da equipe. E a atual escassez de mão de obra qualificada e o aumento da inflação podem tornar ainda mais difícil e caro iniciar um programa de manutenção preventiva.

Para aliviar os requisitos de mão de obra, você pode aproveitar ferramentas como software de manutenção preventiva para automatizar tarefas rotineiras, aprimorar sua força de trabalho existente, priorizar o PM apenas para ativos essenciais ou maximizar a produtividade por meio de uma programação de manutenção otimizada.

3. Demorado

A transição para um programa de manutenção preventiva pode inicialmente parecer mais trabalhosa e, de certa forma, é. Inspecionar regularmente ativos complicados, realizar tarefas de manutenção de rotina e lidar com cronogramas de manutenção complexos pode ser entediante e demorado. Até mesmo empresas com máquinas simples podem sentir o peso ao iniciar a manutenção preventiva.

No entanto, softwares CMMS modernos, como o MaintainX, podem agilizar esses processos significativamente. Você pode economizar tempo e recursos valiosos automatizando tarefas rotineiras, como gerar ordens de serviço ou rastrear inventário, otimizando os cronogramas dos técnicos de manutenção com base no conjunto de habilidades e na localização e fornecendo insights baseados em dados para priorizar ativos essenciais.

4. Difícil de organizar

Construir um programa de PM sem um sistema de orquestração centralizado pode levar ao desastre. Embora os sistemas baseados em papel possam ser suficientes para instalações menores com ativos limitados, eles rapidamente se tornam difíceis de manejar e propensos a erros à medida que suas operações aumentam. Cronogramas desorganizados, tarefas negligenciadas e ordens de serviço perdidas podem tornar seu programa de manutenção preventiva ineficaz e impactar negativamente seus resultados.

Com um moderno sistema computadorizado de gerenciamento de manutenção (CMMS) como o MaintainX, você pode facilmente centralizar suas ordens de serviço, otimizar fluxos de trabalho, otimizar os cronogramas de manutenção e obter informações valiosas sobre o desempenho de seus ativos.

Setores que se beneficiam de programas de manutenção preventiva

Qualquer organização com ativos para manter pode se beneficiar dos cronogramas de manutenção preventiva. Aqui estão alguns exemplos de alguns setores e como eles usam a manutenção preventiva.

Hotéis: A manutenção preventiva em hotéis envolve a manutenção regular das instalações e ativos de um hotel. Isso inclui manutenção de quartos, ativos físicos em todo o hotel, sistemas elétricos e de climatização, elevadores, piscinas e muito mais.

Gestão de frotas: No gerenciamento de frotas, a manutenção preventiva envolve o trabalho de rotina realizado para garantir que todos os veículos permaneçam seguros de usar e em boas condições de funcionamento.

Gestão de propriedades: Os gerentes de propriedades supervisionam os programas de manutenção preventiva para garantir que os sistemas elétricos, hidráulicos e de HVAC permaneçam funcionando 24 horas por dia, 7 dias por semana. Essas instalações podem incluir tudo, desde complexos habitacionais para tomadas de lavagem de carros.

Governos: Departamentos e agências governamentais realizam atividades de manutenção preventiva para manter as instalações públicas — edifícios, espaços, estradas, estátuas — funcionando de maneira ideal.

Outros exemplos incluem escolas, clubes de campo, a indústria de petróleo e gás e muito mais.

Como implementar um programa de manutenção preventiva

Para implementar com sucesso um programa de manutenção preventiva, siga as seguintes etapas:

Audite seu equipamento

Comece com uma auditoria completa de seus ativos. Observe a idade de cada ativo, a frequência com que você o usa e outras informações cruciais, como avarias recentes e com que frequência elas ocorrem. Identificar por que seus ativos estão quebrando pode ajudá-lo a concentrar seus esforços de manutenção preventiva em mitigar esses problemas primeiro.

Estabeleça metas e prioridades

Em seguida, identifique suas metas de manutenção para cada ativo e estabeleça prioridades. Você quer economizar dinheiro reduzindo o tempo de inatividade? Aumentar a confiabilidade dos ativos? Melhorar o gerenciamento de ativos? Consulte as diretrizes do OEM e os regulamentos do setor para saber a frequência e o tipo de manutenção que você precisa realizar para cada ativo. Uma análise de criticidade pode ajudá-lo a identificar os ativos mais importantes para sua empresa a serem priorizados primeiro.

Crie fluxos de trabalho e KPIs reproduzíveis

Divida essas metas em fluxos de trabalho repetíveis. Descreva as tarefas específicas que sua equipe deve realizar em cada ativo e a frequência com que elas devem ser concluídas. Procedimentos operacionais padrão, listas de verificação e modelos são vitais aqui, pois ajudam a garantir que as equipes não percam etapas cruciais.

Em seguida, determine os indicadores-chave de desempenho (KPIs) específicos que você acompanhará para medir o desempenho do programa. Do MTBF ao MTTR, o monitoramento de seus KPIs ajuda você a acompanhar seus esforços de manutenção, identificando o que funciona e o que não funciona.

Implemente a tecnologia certa

A manutenção preventiva exige um trabalho repetido e consistente, e a tecnologia certa pode ser a diferença entre os técnicos de manutenção concluírem todas as tarefas a tempo e o trabalho fracassar.

Ao avaliar o software para gerenciar seu programa de manutenção preventiva, certifique-se de que ele tenha todos os recursos de que você precisa, como gerenciamento de ordens de serviço, gerenciamento de ativos, gerenciamento de inventário, relatórios e análises, um aplicativo móvel nativo, etc... O MaintainX CMMS, por exemplo, é uma plataforma completa de gerenciamento de trabalho que agiliza a programação da manutenção preventiva, simplifica a criação e a atribuição de ordens de serviço, fornece visibilidade em tempo real da integridade e do histórico de manutenção dos ativos e capacita os técnicos com uma primeira experiência.

Certifique-se de obter a adesão da equipe e trabalhar em estreita colaboração com os funcionários da linha de frente para treiná-los na nova tecnologia para impulsionar a adoção e o uso. Isso ajudará sua organização a colher todos os benefícios da manutenção preventiva.

Agende ordens de serviço

A próxima etapa é criar e programar ordens de serviço para as atividades reais de PM. Novamente, com o CMMS correto, você pode fazer isso com antecedência e só precisa fazer isso uma vez para algumas tarefas. No MaintainX, por exemplo, se um ativo exigir lubrificação semanal, você só precisará criar a ordem de serviço uma vez e configurá-la automaticamente para repetir semanalmente.

Analise os resultados

A melhoria contínua é vital para uma manutenção preventiva eficaz. Monitore seus dados de manutenção e acompanhe seus KPIs selecionados para medir o desempenho do seu programa. Esses dados permitirão que você duplique o que está funcionando e elimine qualquer iniciativa que não esteja. A tecnologia certa também faz uma grande diferença aqui. O recurso de geração de relatórios do MaintainX automatiza grande parte desse trabalho, analisando seus dados para gerar insights acionáveis.

O MaintainX facilita a manutenção preventiva

Quer começar com a manutenção preventiva? Você não precisa fazer isso sozinho. Mantenha X O CMMS ajuda você a mitigar os problemas e colher os benefícios que destacamos neste artigo.

Os principais recursos para apoiar seu programa de manutenção preventiva incluem:

- Programação automatizada de PM

- Modelos de pedidos de serviço personalizáveis

- Design que prioriza dispositivos móveis

- Gestão de ativos

- Gerenciamento de peças e inventário

- COLABORAÇÃO EM TEMPO REAL

- Relatórios e análises poderosos

- E muito mais.

Não acredite apenas na nossa palavra — confira estudos de caso para saber mais sobre as experiências do cliente e reserve um passeio para ver por si mesmo.

Perguntas frequentes sobre manutenção preventiva

Como priorizar atividades de manutenção preventiva?

Para priorizar a manutenção preventiva, classifique os ativos com base em criticidade para produção, segurança, conformidade e custo de substituição. Use dados históricos e recomendações dos fabricantes para montar o cronograma.

Quais são os riscos de negligenciar a manutenção preventiva?

Negligenciar a manutenção preventiva pode levar a falhas nos equipamentos, aumento do tempo de inatividade, custos de reparo mais altos, redução da vida útil dos equipamentos e riscos à segurança. Além disso, as equipes correm risco de acidentes e queda na produtividade.

Quais são os desafios para implementar estratégias de manutenção preventiva?

Os desafios para implementar a manutenção preventiva incluem a alocação de recursos, precisão dos dados, resistência à mudança e encontrar o equilíbrio certo entre manutenção proativa e reativa. Encontrar as ferramentas e softwares certos para executar uma estratégia de manutenção preventiva adequada também é um desafio significativo.

O que é a razão PM para falhas?

Embora não exista uma proporção perfeita entre manutenção preventiva e reativa, especialistas recomendam uma abordagem 80/20 (com base no Princípio de Pareto), em que 80% das atividades de manutenção sejam proativas e 20% reativas.

Qual a diferença entre manutenção preventiva e reativa?

A manutenção preventiva inclui tarefas programadas e rotineiras para evitar falhas. A manutenção reativa busca restaurar o equipamento após falhas inesperadas.

.webp)