El mantenimiento industrial se refiere a las actividades que mantienen la maquinaria, los sistemas y la infraestructura de una instalación industrial en buenas condiciones y aumentan su vida útil y eficiencia.

Imagina esto. En medio de una ajetreada fábrica, la máquina CNC, que suele ser un caballo de batalla silencioso, emite de repente un ruido de chirrido. El supervisor de línea se acerca corriendo, esperando que no sea nada.

Pero no es nada. El husillo está atascado y el equipo se pregunta cómo es que algo tan evitable está interrumpiendo la producción.

He aquí cómo hacerlo: El equipo no priorizó el mantenimiento industrial debido a su apretada agenda de producción.

Esta es exactamente la situación que el mantenimiento industrial pretende abordar. Su programa de mantenimiento ayuda a prevenir fallos y a solucionarlos rápidamente si se producen.

En esta guía, analizamos los conceptos básicos del mantenimiento industrial, así como cuatro tipos de mantenimiento industrial y cuándo usarlos.

Conclusiones clave

- El mantenimiento industrial minimiza el tiempo de inactividad no planificado, lo que afecta directamente a la continuidad de la producción y la rentabilidad.

- Un programa de mantenimiento sólido mejora la seguridad de los trabajadores al prevenir las fallas en los equipos que podrían provocar accidentes.

- La combinación de varias estrategias de mantenimiento ayuda a minimizar los costos de mantenimiento y, al mismo tiempo, a maximizar el rendimiento y el tiempo de actividad de los activos.

- Los registros exhaustivos del mantenimiento industrial son fundamentales para el cumplimiento. Si bien los registros y hojas de cálculo en papel son métodos tradicionales, la mayoría de las empresas modernas utilizan CMMS y otros tipos de tecnología de mantenimiento industrial.

Cómo es el mantenimiento industrial en el mundo real

El mantenimiento industrial tiene un aspecto diferente para las diferentes industrias y entornos de trabajo. Sin embargo, su impacto es similar en todos los sectores; reduce el tiempo de inactividad y mejora la eficiencia de los activos.

Imagínese una fábrica de pan a las 2:30 de la mañana. Las cintas transportadoras zumban. Las batidoras de masa están girando. El equipo ha alcanzado la mitad de su objetivo nocturno de entregar 10 000 panes en los supermercados antes de las 6 de la mañana. Luego, una batidora de masa se detiene y detiene una fila que produce 300 panes por minuto.

Unos instantes después, un técnico de mantenimiento entra con los materiales para arreglar la batidora. El monitoreo basado en el estado la alertó de que la batidora estaba alcanzando un umbral de temperatura crítico. Asumió un riesgo calculado y retrasó una reparación porque la producción era limitada, pero pidió que el rodamiento y las herramientas de repuesto estuvieran preparados en caso de que se produjera una avería. A las 3 a.m., la batidora vuelve a encenderse.

Eso es cómo es el mantenimiento industrial. No se trata solo de arreglar lo que está roto. Se trata de evitar los fracasos y de estar preparado para abordarlos rápidamente si se producen.

Desde las líneas de montaje hasta el almacenamiento en frío: dónde ocurre

El mantenimiento industrial va mucho más allá de su línea de ensamblaje; todos los entornos operativos de su instalación industrial requieren mantenimiento. Estos son algunos ejemplos de otras áreas de sus instalaciones que necesitan mantenimiento:

- Logística: Los sistemas transportadores, los sistemas automatizados de almacenamiento y recuperación (AS/RS), las carretillas elevadoras y los escáneres de códigos de barras requieren un mantenimiento regular.

- Utilidades: Incluso como empresa de fabricación, debe probar, inspeccionar y cuidar preventivamente las bombas, los transformadores y los sistemas de climatización para garantizar que sus equipos siempre tengan acceso a la electricidad, a un entorno de trabajo óptimo y a otras necesidades.

- Instalaciones energéticas: Su equipo de mantenimiento debe supervisar y realizar un mantenimiento preventivo en los paneles de control, los sistemas de vapor o cogeneración y los paneles solares. Esto garantiza que estos sistemas se mantengan en buen estado y minimiza las posibilidades de interrupción del suministro de energía.

¿Qué es lo que realmente se mantiene? Máquinas, sistemas e infraestructura

Al pensar en el mantenimiento industrial, la mayoría de la gente imagina que los técnicos reemplazan los rodamientos desgastados, engrasan las cintas transportadoras o aprietan los pernos de las prensas. En realidad, el mantenimiento va mucho más allá de las máquinas.

Esta es una descripción general de las tareas de mantenimiento industrial:

- Máquinas: Este es el elemento más obvio de la lista. Las máquinas pueden requerir lubricación, calibración y reparaciones, según el tipo y el estado de la máquina. No estamos hablando solo de máquinas en la línea de montaje. Otros sistemas, como las cintas transportadoras, los sistemas automatizados de almacenamiento y recuperación (AS/RS) y los escáneres de códigos de barras, también requieren un mantenimiento regular.

- Sistemas: Los sistemas coordinan y controlan las operaciones. Por ejemplo, piense en los sistemas de automatización y control, controladores lógicos programables (PLC), sensores de IoT o Sistemas SCADA. Una falla en uno de ellos puede detener la producción tan repentinamente como un fallo mecánico.

- Infraestructura: El cuidado preventivo de los sistemas que no participan directamente en la producción pero que respaldan su operación es fundamental. Piense en las plantas eléctricas de su planta de fabricación industrial, por ejemplo, los transformadores, los disyuntores, los generadores de respaldo y los conmutadores que suministran energía a las máquinas. Si alguno de ellos falla, su línea de producción podría detenerse.

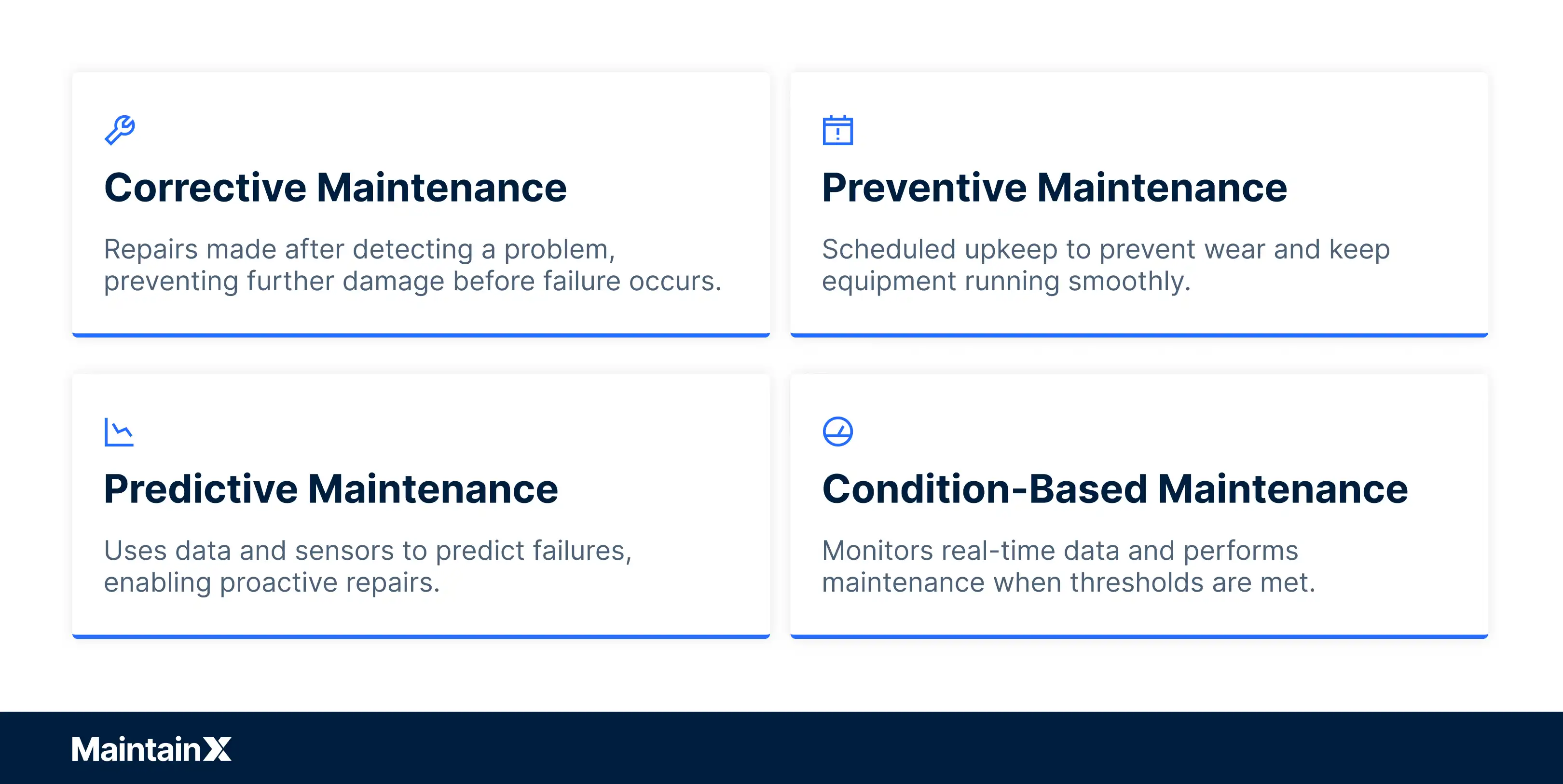

Los cuatro tipos de mantenimiento industrial (y cuándo usar cada uno)

Hay cuatro tipos de mantenimiento industrial que son apropiados en diferentes situaciones. Veamos los cuatro tipos de mantenimiento industrial y cuándo deben usarse.

Mantenimiento correctivo

Mantenimiento correctivo se refiere a las reparaciones o reemplazos realizados después de descubrir un problema, pero antes de que esa máquina en particular falle. Esto es diferente de mantenimiento reactivo (o mantenimiento de emergencia), donde las reparaciones se realizan después de un fallo.

Por ejemplo, supongamos que su técnico está realizando una comprobación rutinaria de mantenimiento de la presión de una prensa hidráulica. Se dan cuenta de que una válvula de presión está fuera de rango. Aún no ha fallado, pero no funciona de manera óptima.

Registra una orden de trabajo y cambia la válvula al día siguiente. Eso es mantenimiento correctivo.

El mantenimiento correctivo es una estrategia de bajo costo en comparación con el resto de esta lista. Es perfecto para activos no críticos en los que una falla no provocará consecuencias importantes para la seguridad o la producción, las reparaciones son rápidas y económicas y se puede reemplazar el activo fácilmente.

Mantenimiento preventivo

Mantenimiento preventivo se planifica, programa y ejecuta a intervalos regulares. Es más adecuado para equipos con un desgaste predecible, como motores, cintas transportadoras, sistemas HVAC y montacargas.

Los técnicos siguen un cronograma, independientemente de si el activo realmente necesita mantenimiento. Es por eso que el mantenimiento preventivo tiene menos aplicaciones para activos de valor bajo o medio donde los costos de reparación o avería no son tan importantes.

Por ejemplo, imagine realizar el mantenimiento semana tras semana en un activo que tiene pocas o ninguna posibilidad de fallar o tiene pocos signos de desgaste. Puede dejar que el activo se descomponga y arreglarlo si los costos de reparación son mínimos. De este modo, se evitan horas de inactividad planificadas y se ahorra mucho trabajo a los técnicos.

Por eso, el mantenimiento preventivo es mejor para los activos críticos con fallos predecibles pero costosos. Por ejemplo, piense en un camión. Puede decidir cambiar el aceite del camión cada 3,000 millas. Esto funciona porque:

- El activo tiene un patrón de desgaste conocido.

- Un fallo podría afectar a la producción, pero no de forma grave.

- El costo del mantenimiento programado es menor que el costo del tiempo de inactividad no planificado.

- El activo tiene un valor moderado, por lo que es posible que no pueda justificar económicamente las herramientas predictivas.

Hablando de herramientas predictivas...

Mantenimiento predictivo

Mantenimiento predictivo usa sensores para monitorear los datos de los activos, como la temperatura, la vibración, el ruido y más, para detectar signos sutiles de deterioro.

Los datos se envían a un modelo, a menudo un modelo de IA o ML, que procesa los datos en tiempo real, los compara con los datos históricos y predice los eventos de falla.

El mantenimiento predictivo es una buena estrategia si:

- Necesita tiempo de entrega para planificar las piezas de repuesto y la mano de obra.

- Está utilizando maquinaria comercial o industrial costosa, como máquinas CNC, turbinas o compresores.

- Dispone de datos históricos para alimentar el modelo AI/ML para hacer predicciones.

Si está dispuesto a invertir en los sensores y la tecnología necesarios para el mantenimiento predictivo, es una forma excelente de minimizar los costosos tiempos de inactividad.

La mayoría de las empresas reducen la frecuencia del mantenimiento preventivo (o lo eliminan por completo) con el tiempo, una vez que el mantenimiento predictivo se hace cargo de un activo determinado. Esto le ayuda a optimizar los costos de mantenimiento sin poner en peligro el estado del activo.

Mantenimiento basado en el estado

Mantenimiento basado en el estado (CBM) es similar al mantenimiento predictivo. Al igual que el mantenimiento predictivo, el CBM se basa en los datos de los sensores para detectar anomalías y así poder realizar reparaciones o prepararse para ellas antes de que se produzcan fallos.

Sin embargo, hay una diferencia clave: el mantenimiento predictivo analiza los datos a lo largo del tiempo y los compara con los datos históricos para detectar un problema en ciernes. Por otro lado, el CBM analiza los datos en tiempo real y alerta al usuario cuando la lectura supera un umbral definido.

Como Artículo de McKinsey explica: «En situaciones en las que el mantenimiento predictivo no es obligatorio por el riesgo que implica o por la facilidad de previsibilidad, pero una empresa aún quiere vigilar de cerca sus equipos, el CBM puede proporcionar información útil».

Por ejemplo, supongamos que monta un acelerómetro en su máquina CNC.

Los datos indican que el patrón de vibración ha empeorado gradualmente a lo largo de tres meses. Su sistema de mantenimiento predictivo predice que el motor del husillo fallará en unas dos semanas, por lo que el equipo de mantenimiento programa una reparación dentro de una semana.

Sin embargo, no es así como funciona el CBM. El CBM no correlaciona los datos en tiempo real con los datos históricos para predecir los fallos. Supervisa los datos para determinar los umbrales predefinidos.

Por ejemplo, su sistema CBM puede avisarle cuando la vibración RMS de la máquina CNC supere los 6 mm/s, suponiendo que ese sea su umbral predefinido, pero no hace una predicción.

Por qué es importante el mantenimiento industrial (para la seguridad, la eficiencia y el ROI)

El mantenimiento industrial es un centro de costos, pero puede ganar mucho si invierte tiempo y esfuerzo en la atención preventiva. Esto es lo que hace el mantenimiento industrial para sus instalaciones:

Reduce el tiempo de inactividad no planificado

El mantenimiento industrial es su primera línea de defensa contra los tiempos de inactividad inesperados. La inspección, el servicio y el mantenimiento proactivos evitan que las líneas de producción se queden en silencio inesperadamente. Esto puede ahorrarle un montón de dinero; no planificado el tiempo de inactividad cuesta a las 500 empresas más grandes del mundo 11% de sus ingresos, por un total de 1,4 billones de dólares (lo que equivale al PIB de España).

Mantiene a los trabajadores seguros

Cada correa floja, cable deshilachado o válvula con fugas es un peligro potencial para la seguridad. El mantenimiento industrial elimina estos peligros y reduce el riesgo de averías que pueden provocar lesiones o muertes en el trabajo.

La seguridad inadecuada de los trabajadores puede dañar la reputación de su empresa y la moral de los empleados, y también podría terminar pagando algo intermedio $16,000 y $165,000 para OSHA como multa, según la gravedad de la infracción.

Desde garantizar una protección adecuada de las máquinas hasta garantizar que los sistemas de emergencia funcionen cuando más se necesitan, el mantenimiento industrial garantiza un entorno de trabajo seguro.

Soporta los objetivos de producción y la preparación para la auditoría

El tiempo de inactividad no planificado interrumpe los programas de producción. Cuando la empresa crece rápidamente, no puede permitirse un fallo inesperado que interrumpa su programa de producción. El mantenimiento mantiene los activos en buenas condiciones y mejora la eficiencia. Esto ayuda a reducir razonablemente la posibilidad de fallos inesperados y mejora la eficiencia de la producción.

El mantenimiento también es fundamental para el cumplimiento. Varias normativas exigen una prueba de mantenimiento, como los registros de mantenimiento, los registros de inspección y los certificados de calibración. Asegúrese de tenerlos a mano en todo momento para estar preparado para cualquier visita sorpresa de la OSHA u otros organismos reguladores.

La mayoría de las empresas modernas utilizan un sistema de gestión de mantenimiento computarizado (CMMS) para almacenar los registros de mantenimiento y los documentos relacionados. Un CMMS automatiza el flujo de trabajo de mantenimiento y crea un registro de auditoría sin ningún esfuerzo adicional. Básicamente, se trata de una aplicación integral para ejecutar su programa de mantenimiento: le permite crear órdenes de trabajo, asignarlas a un técnico y comunicarse con los técnicos en caso de que necesiten ayuda mientras realizan las tareas de mantenimiento.

Preguntas frecuentes

¿Cuáles son los cuatro tipos de mantenimiento industrial?

Los cuatro tipos de mantenimiento industrial son el mantenimiento correctivo, preventivo, predictivo y basado en las condiciones.

¿Cuál es el salario máximo de un técnico de mantenimiento industrial?

Los técnicos de mantenimiento calificados ganan alrededor de 84 000 dólares al año, lo más alto de la gama salarial, según Glassdoor. El rango salarial total de los mecánicos de mantenimiento industrial es de 57 000 a 84 000 dólares al año.

Hay varios factores que influyen en tu salario, como tus habilidades mecánicas, tus habilidades técnicas y si estás certificado por un programa de técnicos de mantenimiento industrial.

Puede transferir su conjunto de habilidades a cualquier industria que necesite mantener maquinaria comercial y manipular máquinas herramienta, como sitios de construcción, agencias gubernamentales y hospitales. Su rango salarial puede variar según la industria.

¿Cuáles son los principios del mantenimiento industrial?

El mantenimiento industrial se basa en los principios de confiabilidad, mantenibilidad y disponibilidad. Todos los principios se centran en maximizar la eficiencia de los activos y minimizar el tiempo de inactividad y los costos asociados.

.webp)