A manutenção industrial se refere às atividades que mantêm as máquinas, os sistemas e a infraestrutura de uma instalação industrial em boas condições e aumentam sua vida útil e eficiência.

Imagine isso. No meio de um movimentado chão de fábrica, a máquina CNC, geralmente silenciosa, emite repentinamente um ruído de trituração. O supervisor de linha corre, esperando que não seja nada.

Mas não é nada. O fuso está preso e a equipe está se perguntando como algo tão evitável está interrompendo a produção.

Veja como: A equipe não priorizou a manutenção industrial devido a uma agenda de produção lotada.

Essa é exatamente a situação que a manutenção industrial pretende resolver. Seu programa de manutenção ajuda a evitar falhas e a corrigi-las rapidamente, caso elas ocorram.

Neste guia, examinamos os fundamentos da manutenção industrial, bem como quatro tipos de manutenção industrial e quando usá-los.

Principais conclusões

- A manutenção industrial minimiza o tempo de inatividade não planejado, o que afeta diretamente a continuidade e a lucratividade da produção.

- Um programa de manutenção robusto melhora a segurança dos trabalhadores ao evitar falhas no equipamento que podem causar acidentes.

- A combinação de várias estratégias de manutenção ajuda a minimizar os custos de manutenção e maximiza o desempenho e o tempo de atividade dos ativos.

- Registros completos de manutenção industrial são essenciais para a conformidade. Embora registros e planilhas em papel sejam métodos tradicionais, a maioria das empresas modernas usa CMMS e outros tipos de tecnologia de manutenção industrial.

Como é a manutenção industrial no mundo real

A manutenção industrial parece diferente para diferentes indústrias e ambientes de trabalho. No entanto, seu impacto é semelhante em todos os setores; reduz o tempo de inatividade e melhora a eficiência dos ativos.

Imagine uma fábrica de pão às 2h30. As correias transportadoras estão zumbindo. Os misturadores de massa estão girando. A equipe está na metade de sua meta noturna de entregar 10.000 pães aos supermercados até as 6 da manhã. Em seguida, uma batedeira para, interrompendo uma fila que produz 300 pães por minuto.

Alguns momentos depois, um técnico de manutenção entra com os materiais para consertar o misturador. O monitoramento baseado em condições a alertou de que o misturador estava atingindo um limite crítico de temperatura. Ela assumiu um risco calculado, adiando o reparo porque a produção estava apertada, mas pediu que o rolamento e as ferramentas sobressalentes fossem preparados caso ocorresse uma avaria. Às 3 da manhã, a batedeira está ligada novamente.

Isso é como é a manutenção industrial. Não se trata apenas de consertar o que está quebrado. Trata-se de evitar falhas e estar preparado para enfrentá-las rapidamente, caso elas ocorram.

De linhas de montagem a câmaras frigoríficas: onde isso acontece

A manutenção industrial vai muito além da linha de montagem; todos os ambientes operacionais em sua instalação industrial exigem manutenção. Aqui estão alguns exemplos de outras áreas em suas instalações que precisam de manutenção:

- Logística: Sistemas de transporte, sistemas automatizados de armazenamento e recuperação (AS/RS), empilhadeiras e leitores de código de barras exigem manutenção regular.

- Utilitários: Mesmo sendo uma empresa de manufatura, você precisa testar, inspecionar e cuidar preventivamente de bombas, transformadores e sistemas HVAC para garantir que suas equipes sempre tenham acesso à eletricidade, a um ambiente de trabalho ideal e a outras necessidades.

- Instalações de energia: Sua equipe de manutenção precisa monitorar e realizar a manutenção preventiva em painéis de controle, sistemas de vapor ou de cogeração e painéis solares. Isso garante que esses sistemas permaneçam em boas condições e minimiza as chances de interrupção no fornecimento de energia.

O que é realmente mantido? Máquinas, sistemas, infraestrutura

Ao pensar em manutenção industrial, a maioria das pessoas imagina técnicos substituindo rolamentos desgastados, lubrificando correias transportadoras ou apertando parafusos em prensas. Na realidade, a manutenção vai muito além das máquinas.

Aqui está uma visão geral de como a manutenção industrial é executada:

- Máquinas: Esse é o item mais óbvio da lista. As máquinas podem exigir lubrificação, calibração e reparos, dependendo do tipo e da condição da máquina. Não estamos falando apenas de máquinas na linha de montagem. Outros sistemas, como correias transportadoras, sistemas automatizados de armazenamento e recuperação (AS/RS) e leitores de código de barras, também exigem manutenção regular.

- Sistemas: Os sistemas coordenam e controlam as operações. Por exemplo, pense em sistemas de automação e controle controladores lógicos programáveis (PLCs), sensores de IoT ou Sistemas SCADA. Uma falha em um deles pode interromper a produção tão repentinamente quanto um falha mecânica.

- Infraestrutura: Cuidar preventivamente de sistemas que não participam diretamente da produção, mas apoiam sua operação, é essencial. Pense nas usinas elétricas em sua fábrica industrial, por exemplo, transformadores, disjuntores, geradores de backup e comutadores que fornecem energia às máquinas. Se algum deles falhar, sua linha de produção poderá ser interrompida.

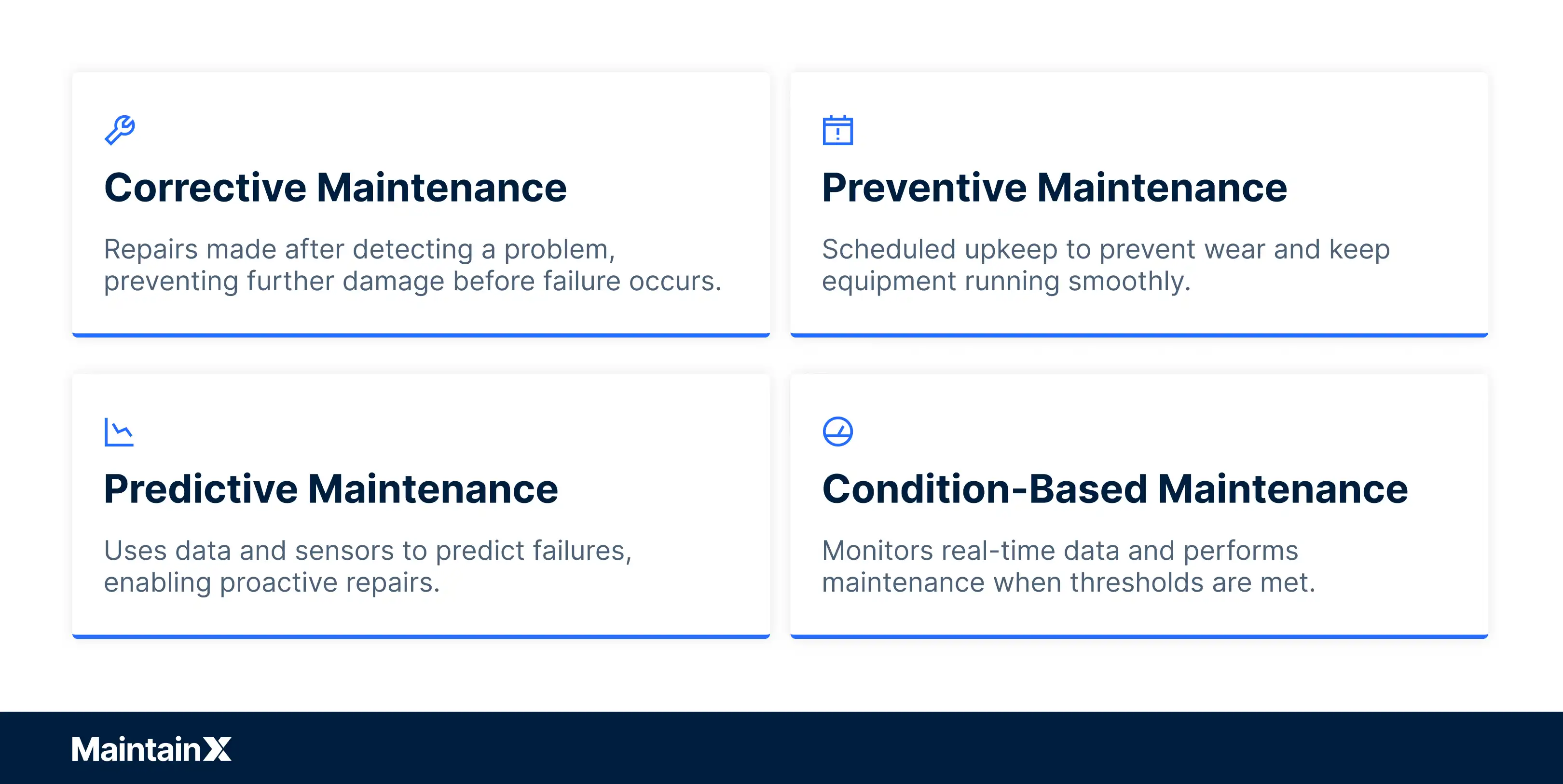

Os quatro tipos de manutenção industrial (e quando usar cada um)

Existem quatro tipos de manutenção industrial que são apropriados em diferentes situações. Vejamos os quatro tipos de manutenção industrial e quando eles devem ser usados.

Manutenção corretiva

Manutenção corretiva refere-se a reparos ou substituições realizados após a descoberta de um problema, mas antes que a máquina em particular falhe. Isso é diferente de manutenção reativa (ou manutenção de emergência), onde os reparos acontecem após um evento de falha.

Por exemplo, suponha que seu técnico esteja realizando uma verificação rotineira de PM em uma prensa hidráulica. Eles notam uma válvula de pressão que está saindo do alcance. Ainda não falhou, mas não está funcionando de forma ideal.

Você registra uma ordem de serviço e troca a válvula no dia seguinte. Isso é manutenção corretiva.

A manutenção corretiva é uma estratégia de baixo custo em comparação com o restante desta lista. É perfeito para ativos não críticos em que a falha não causa grandes consequências na segurança ou na produção, os reparos são rápidos e baratos e você pode facilmente substituir o ativo.

Manutenção preventiva

Manutenção preventiva é planejado, programado e executado em intervalos regulares. É mais adequado para equipamentos com desgaste previsível, como motores, correias transportadoras, sistemas HVAC e empilhadeiras.

Os técnicos seguem um cronograma, independentemente de o ativo realmente precisar de manutenção. É por isso que a manutenção preventiva tem menos aplicações para ativos de baixo a médio valor, nos quais os custos de reparos ou avarias não são tão significativos.

Por exemplo, imagine realizar manutenção semana após semana em um ativo que tem pouca ou nenhuma chance de falhar ou poucos sinais de desgaste. Você pode simplesmente deixar o ativo se decompor e consertá-lo se os custos de reparo forem mínimos. Dessa forma, você evita horas de inatividade planejada e economiza muito trabalho para seus técnicos.

É por isso que a manutenção preventiva é melhor para ativos críticos com falhas previsíveis, mas caras. Por exemplo, pense em um caminhão. Você pode decidir trocar o óleo do caminhão a cada 3.000 milhas. Isso funciona porque:

- O ativo tem um padrão de desgaste conhecido.

- Uma falha pode afetar a produção, mas não severamente.

- O custo da manutenção programada é menor do que o custo do tempo de inatividade não planejado.

- O valor do ativo é moderado, portanto, talvez você não consiga justificar economicamente as ferramentas preditivas.

Falando em ferramentas preditivas...

Manutenção preditiva

Manutenção preditiva usa sensores para monitorar dados de ativos, como temperatura, vibração, ruído e muito mais, para detectar sinais sutis de deterioração.

Os dados são enviados para um modelo, geralmente um modelo de IA ou ML, que processa dados em tempo real, os compara com dados históricos e prevê eventos de falha.

A manutenção preditiva é uma boa estratégia se:

- Você precisa de tempo de espera para planejar peças de reposição e mão de obra.

- Você está operando máquinas comerciais ou industriais caras, como máquinas CNC, turbinas ou compressores.

- Você tem dados históricos para alimentar o modelo de IA/ML para previsões.

Se você está disposto a investir em sensores e na tecnologia necessários para a manutenção preditiva, é uma excelente maneira de minimizar o dispendioso tempo de inatividade.

A maioria das empresas reduz a frequência da manutenção preventiva (ou a elimina totalmente) ao longo do tempo após a manutenção preditiva assumir o controle de um determinado ativo. Isso ajuda você a otimizar os custos de manutenção sem comprometer a integridade do ativo.

Manutenção baseada em condições

Manutenção baseada em condições (CBM) é semelhante à manutenção preditiva. Assim como a manutenção preditiva, a CBM depende dos dados do sensor para detectar anomalias, para que você possa realizar ou se preparar para reparos antes que ocorram falhas.

Mas há uma diferença fundamental: a manutenção preditiva analisa os dados ao longo do tempo e os compara aos dados históricos para encontrar um problema de fabricação de cerveja. Por outro lado, o CBM analisa dados em tempo real e alerta o usuário após a leitura ultrapassar um limite definido.

Como um Artigo da McKinsey explica: “Em situações em que a manutenção preditiva não é determinada pelo risco envolvido ou pela facilidade de previsibilidade, mas uma empresa ainda deseja acompanhar de perto seus equipamentos, a CBM pode fornecer informações úteis”.

Por exemplo, suponha que você monte um acelerômetro em sua máquina CNC.

Os dados dizem que o padrão de vibração piorou gradualmente ao longo de três meses. Seu sistema de manutenção preditiva prevê que o motor do fuso falhará em cerca de duas semanas, então a equipe de manutenção agenda um reparo daqui a uma semana.

No entanto, não é assim que o CBM funciona. O CBM não correlaciona dados em tempo real com dados históricos para prever falhas. Ele monitora os dados para limites predefinidos.

Por exemplo, seu sistema CBM pode alertá-lo quando a vibração RMS da máquina CNC exceder 6 mm/s, supondo que esse seja seu limite predefinido, mas não faz uma previsão.

Por que a manutenção industrial é importante (para segurança, eficiência e ROI)

A manutenção industrial é um centro de custos, mas você pode ganhar muito investindo tempo e esforço em cuidados preventivos. Veja o que a manutenção industrial faz por sua instalação:

Diminui o tempo de inatividade não planejado

A manutenção industrial é sua primeira linha de defesa contra paradas inesperadas. A inspeção, o serviço e a manutenção proativos evitam que as linhas de produção se silenciem inesperadamente. Isso pode economizar muito dinheiro; não planejado o tempo de inatividade custa às 500 maiores empresas do mundo 11% de suas receitas, totalizando 1,4 trilhão de dólares (o equivalente ao PIB da Espanha).

Mantém os trabalhadores seguros

Cada correia solta, fio desgastado ou válvula com vazamento é um risco potencial à segurança. A manutenção industrial elimina esses riscos e reduz o risco de avarias que podem causar ferimentos ou fatalidades no trabalho.

A segurança inadequada dos trabalhadores pode prejudicar a reputação e o moral dos funcionários da sua empresa, e você também pode acabar pagando em qualquer lugar entre $16.000 e $165.000 para a OSHA como penalidade, dependendo da gravidade da violação.

Desde garantir a proteção adequada da máquina até garantir que os sistemas de emergência funcionem quando são mais necessários, a manutenção industrial garante um ambiente de trabalho seguro.

Fornece suporte às metas de produção e prontidão para auditoria

O tempo de inatividade não planejado interrompe os cronogramas de produção. Quando os negócios estão crescendo rapidamente, você não pode se dar ao luxo de uma falha inesperada atrapalhar seu cronograma de produção. A manutenção mantém os ativos em boas condições e melhora a eficiência. Isso ajuda a reduzir razoavelmente a chance de falhas inesperadas e melhora a eficiência da produção.

A manutenção também é essencial para a conformidade. Várias regulamentações exigem comprovação de manutenção, como registros de manutenção, registros de inspeção e certificados de calibração. Verifique se você está sempre disponível para se preparar para qualquer visita surpresa da OSHA ou de outros órgãos reguladores.

A maioria das empresas modernas usa um sistema computadorizado de gerenciamento de manutenção (CMMS) para armazenar registros de manutenção e documentos relacionados. Um CMMS automatiza o fluxo de trabalho de manutenção e cria uma trilha de auditoria sem nenhum esforço extra. É essencialmente um aplicativo completo para executar seu programa de manutenção. Ele permite criar ordens de serviço, atribuí-las a um técnico e se comunicar com os técnicos caso precisem de ajuda durante a execução de tarefas de manutenção.

Perguntas frequentes

Quais são os quatro tipos de manutenção industrial?

Os quatro tipos de manutenção industrial são: corretiva, preventiva, preditiva e baseada em condição.

Qual é o salário máximo para um técnico de manutenção industrial?

Técnicos de manutenção qualificados ganham cerca de US$ 84.000 por ano, o topo da faixa salarial, de acordo com o Glassdoor. A faixa salarial total para mecânicos de manutenção industrial é de US$ 57.000 a US$ 84.000 por ano.

Vários fatores influenciam seu salário, como suas habilidades mecânicas, habilidades técnicas e se você é certificado por um programa de técnico de manutenção industrial.

Você pode transferir seu conjunto de habilidades para qualquer setor que precise manter máquinas comerciais e lidar com ferramentas de máquina, como canteiros de obras, agências governamentais e hospitais. Sua faixa salarial pode diferir entre os setores.

Quais são os princípios da manutenção industrial?

A manutenção industrial baseia-se nos princípios de confiabilidade, manutenibilidade e disponibilidade. Todos os princípios focam em maximizar a eficiência dos ativos e minimizar o tempo de inatividade e os custos associados.

.webp)