Cuando una bomba crítica deja de generar presión repentinamente o un transportador se detiene, cada minuto cuenta. Según el informe sobre el estado del mantenimiento industrial del año pasado, el tiempo de inactividad no planificado cuesta a las organizaciones un promedio de 25 000$ por hora—y el Informe 2025 demuestra que cada vez es más caro.

A pesar de que el 74% de los equipos informan que han estabilizado o reducido los incidentes de inactividad, el 31% afirma que el costo de esos eventos ha aumentado. En otras palabras: el tiempo de inactividad puede ocurrir con menos frecuencia, pero cuando lo hace, duele más que nunca.

Todo esto significa que la resolución de problemas de mantenimiento es una de las habilidades más valiosas de su equipo. Es el proceso sistemático de identificar los problemas de los equipos e implementar la solución correcta para restablecer las operaciones. Ya sea que se trate de un problema leve de vibración o de una falla total del sistema, una sólida solución de problemas de mantenimiento puede marcar la diferencia entre una reparación rápida y horas de costoso tiempo de inactividad.

En esta guía, aprenderá los pasos esenciales que utilizan los profesionales de mantenimiento con experiencia para diagnosticar y resolver los problemas de los equipos de manera eficiente. También descubrirá cómo el software de mantenimiento moderno, que incluye un sistema computarizado de gestión del mantenimiento (CMMS) plataformas como MaintainX, pueden transformar la solución de problemas de una lucha reactiva en una ventaja estratégica.

Conclusiones clave

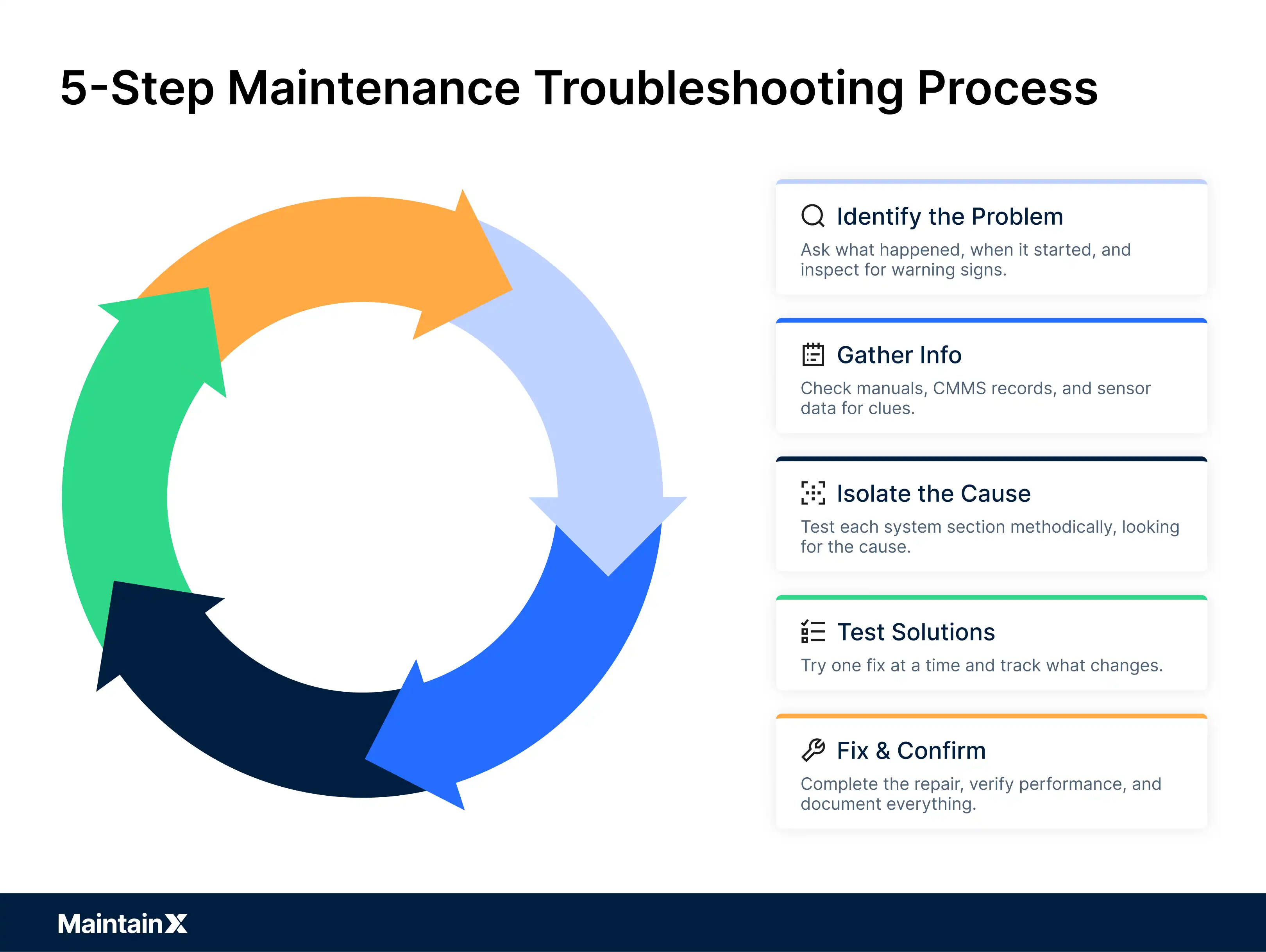

- Siga un proceso estructurado de 5 pasos: Identificar el problema → Reunir información → Aislar la causa → Probar soluciones → Solucionar y confirmar. Este enfoque sistemático evita que se pierdan pistas y garantiza reparaciones eficientes.

- Combine la observación con los datos: Utilice sus sentidos para detectar problemas obvios y, a continuación, aproveche las herramientas de diagnóstico y historial de mantenimiento para descubrir problemas ocultos.

- Aborde las causas fundamentales, no solo los síntomas: La solución de problemas no está completa hasta que haya identificado el motivo del error y haya tomado las medidas necesarias para evitar que se repita.

- Documente todo: El registro de los problemas y las soluciones en un CMMS genera conocimiento institucional que acelera la resolución de problemas en el futuro.

- Haga que la solución de problemas sea un esfuerzo de equipo: Comparta los hallazgos, colabore en problemas difíciles y asegúrese de que los conocimientos no se pierdan con técnicos experimentados.

¿Qué es la solución de problemas de mantenimiento y por qué es importante?

La resolución de problemas de mantenimiento es el proceso habitual por el que pasan sus equipos para diagnosticar las averías de los equipos e implementar soluciones para restablecer el funcionamiento normal. Piense en ello como un trabajo de detective: reúne pistas, prueba teorías e identifica la causa real de la falla, lo cual es esencial para una solución de problemas eficaz.

Este proceso es importante por tres razones fundamentales:

- Minimiza los costos de inactividad. Cuanto más rápido identifique y solucione los problemas, menos dinero perderá su organización al detener la producción. Con un coste promedio de tiempo de inactividad de 25 000 USD por hora, la solución de problemas eficiente repercute directamente en sus resultados.

- Garantiza que soluciones el problema correcto. Los equipos industriales modernos son complejos. Lo que parece ser una falla importante en el motor en realidad podría ser un fusible de 5 dólares quemado. La solución sistemática de problemas evita costosos diagnósticos erróneos y reemplazos innecesarios de piezas.

- Protege la seguridad. La solución de problemas exhaustiva revela los problemas reales detrás de las fallas de los equipos. En lugar de simplemente restablecer un interruptor de seguridad activado, descubrirás por qué se activó y evitarás que los problemas vuelvan a ocurrir.

Pasos clave para solucionar problemas de mantenimiento

La solución de problemas eficaz depende de abordar cada problema de forma metódica para evitar suposiciones y pérdidas de tiempo. Los pasos que se indican a continuación pueden ayudar a tu equipo a localizar rápidamente la causa raíz de cualquier problema, evitar reemplazos innecesarios de piezas y documentar las correcciones que evitan que vuelva a ocurrir el mismo problema.

Paso 1: Identificar el problema

Empieza por definir claramente qué es lo que está mal. Esto suena básico, pero saltarse este paso lleva a perder tiempo persiguiendo los problemas equivocados.

Comience con el operador que informó del problema. Haga preguntas específicas:

- ¿Qué observaste exactamente?

- ¿Cuándo notaste el problema por primera vez?

- ¿Qué hacías cuando ocurrió?

- ¿Ha cambiado algo recientemente con este equipo?

A continuación, eche un vistazo al equipo usted mismo. Busque:

- Luces de advertencia o códigos de error en los paneles de control

- Sonidos, vibraciones u olores inusuales

- Daños visibles, fugas o componentes sueltos

- Temperaturas o presiones anormales

Documente estas observaciones iniciales. Si utilizas un CMMS como MaintainX, consulta el registro del activo en tu dispositivo móvil. Reciente órdenes de trabajo, las notas de inspección y los problemas recurrentes proporcionan un contexto valioso que puede indicarle la causa probable del problema.

Paso 2: Reunir la información correcta

Una vez que comprenda el problema, recopile toda la información relevante antes de tomar medidas. Esta fase de los deberes evita la resolución de problemas a toda costa, es decir, intentar soluciones al azar sin entender el problema.

Empieza por:

- Consultoría de documentación técnica. Los manuales de los equipos suelen incluir diagramas de flujo de solución de problemas y definiciones de códigos de error. Por ejemplo, el código de error E07 en una máquina de envasado puede indicar directamente «baja presión de aire». Comprobar esta documentación puede ahorrarle tiempo a largo plazo, incluso si cree que conoce el problema.

- Revisión del historial de mantenimiento. Comprueba las órdenes de trabajo recientes en tu CMMS. ¿Se reemplazó o ajustó algo recientemente? ¿Ha ocurrido este problema exacto anteriormente? Los problemas del pasado y sus soluciones suelen ser el camino más rápido hacia las soluciones actuales.

- Recopilación de datos operativos. Para problemas mecánicos, revise los informes de análisis de vibraciones, los resultados de los análisis de aceite o los registros de temperatura. En caso de problemas eléctricos, consulte las lecturas anteriores del multímetro o los informes de imágenes térmicas. Si su equipo tiene sensores de IoT, examine los datos de tendencias para detectar anomalías.

Las plataformas CMMS modernas centralizan toda esta información y le permiten acceder a los manuales de los equipos, las órdenes de trabajo anteriores y los datos de los sensores desde una sola pantalla. Esto elimina la búsqueda de papel y garantiza que no se pase nada por alto.

Paso 3: Aislar el problema

Ahora viene el trabajo de detective: reducir sistemáticamente la causa raíz.

Empieza con las posibilidades más sencillas. Si un motor no arranca, compruebe:

- Fuente de alimentación (¿se ha roto el disyuntor?)

- Interruptores de control (¿parada de emergencia activada?)

- Cierres de seguridad (¿puerta de protección abierta?)

Usa el proceso de eliminación. Enumere todas las causas posibles y, a continuación, analice cada una de ellas:

- Problemas con la fuente de alimentación → Compruebe el voltaje con un multímetro

- Encuadernación mecánica → Intente girar el eje manualmente

- Problemas de control → Revise los códigos de falla del PLC

Divida los sistemas complejos en secciones. Si una prensa hidráulica no genera presión, no reemplace piezas al azar ni comience con el componente más caro. En su lugar, pruebe sistemáticamente cada sección del circuito hidráulico:

- Compruebe primero la presión de salida de la bomba (aísla los problemas de la bomba de los problemas posteriores).

- A continuación, compruebe la configuración de la válvula de descarga (la válvula atascada y abierta evita toda la presión).

- Compruebe si hay fugas internas en los cilindros (confirma que el fluido está llegando a los actuadores).

- Verifique el último funcionamiento de la válvula de control (elimina los problemas de control eléctrico/mecánico).

Este enfoque metódico difiere del de la «solución de problemas rápida», en la que los técnicos reemplazan las piezas al azar con la esperanza de solucionar el problema. Al probar cada sección de forma independiente, puede identificar el punto exacto de falla sin perder tiempo ni piezas.

A lo largo de este proceso, utilice las herramientas de diagnóstico de manera estratégica:

- Multímetros para comprobaciones eléctricas

- manómetros para sistemas hidráulicos/neumáticos

- Analizadores de vibraciones para equipos rotativos

- Cámaras térmicas para puntos calientes

Documente sus hallazgos en cada paso. Esto crea un registro de solución de problemas que te ayuda si necesitas revisar el problema o colaborar con otros.

Paso 4: Probar soluciones

Una vez que haya identificado una causa probable, implemente y pruebe la solución de forma metódica.

Probar un cambio a la vez. Si sustituyes un sensor Y ajustas una válvula, no sabrás qué acción solucionó el problema. Realice cambios individuales y verifique los resultados antes de continuar.

Comience con la solución más fácil. Si la presión hidráulica baja puede deberse a una válvula de alivio atascada o a una bomba averiada, limpie primero la válvula; es más sencillo y económico que reemplazar la bomba.

Controle los síntomas originales. Después de cada prueba, pregúntese:

- ¿Se ha detenido la vibración anormal?

- ¿La presión ha vuelto a la normalidad?

- ¿Siguen apareciendo los códigos de error?

Toma notas detalladas de lo que has probado y de los resultados. En un entorno de equipo, comunique su progreso: «Sensor de presión reemplazado: el problema persiste. Próximamente probaremos la válvula de descarga».

Su CMMS puede facilitar esta fase al proporcionar un acceso rápido a las soluciones anteriores. Una búsqueda por «pérdida de presión hidráulica» podría revelar que otro técnico resolvió un problema similar al reemplazar una junta tórica específica el mes pasado.

Paso 5: Solucionar el problema y confirmar la solución

En esta etapa, desea asegurarse de que el problema esté completamente solucionado y, a continuación, verificar que todo funciona como debería. Estos son algunos pasos a seguir:

Complete la reparación a fondo. Si las pruebas revelaron un rodamiento desgastado, no solo añada grasa, reemplácelo. Solucione cualquier problema relacionado que se descubra durante la solución de problemas.

Verificar el funcionamiento completo. Arranque el equipo y hágalo funcionar durante un ciclo completo con carga normal. Supervise todos los indicadores que mostraron problemas inicialmente. El problema debe resolverse por completo, no solo mejorarse.

Involucrar al operador. Saben cómo debe funcionar el equipo. Pídales que verifiquen si la máquina funciona como debería.

Documente todo. Registra en tu CMMS:

- Cuál era el problema

- Causa raíz identificada

- Medidas adoptadas para resolverlo

- Cualquier seguimiento necesario

Planifique acciones preventivas. Si un filtro obstruye el sistema y lo deja sin agua, programe cambios de filtro más frecuentes. Utilice su CMMS para crear listas de tareas detalladas para las tareas de gestión de proyectos recurrentes a fin de garantizar que este tipo de error no vuelva a ocurrir.

Cómo detectar problemas de mantenimiento comunes

Incluso los mejores equipos de mantenimiento se encuentran con problemas recurrentes con los equipos. Saber a qué prestar atención y cómo investigarlo puede ayudarte a detectar problemas pequeños antes de que deriven en problemas mayores. A continuación se muestran algunas de las señales de advertencia mecánicas y eléctricas más comunes que debe mantener en su radar.

Problemas mecánicos: qué buscar

Los problemas mecánicos con frecuencia se manifiestan a través de síntomas físicos. Estas pueden incluir:

Señales anormales de vibración o ruido:

- Desalineación entre los componentes acoplados

- Rodamientos desgastados o dañados

- Pernos de montaje flojos

- Desequilibrio del rotor

Las fugas de fluido indican:

- Sellos o juntas defectuosos

- Carcasas agrietadas

- Conexiones sueltas

- Condiciones de sobrepresión

El calor excesivo apunta a:

- Lubricación insuficiente

- Sobrecarga

- Arrastre de freno

- Fallo del rodamiento

El desgaste visible revela:

- Componentes al final de su vida útil

- Instalación incorrecta

- Problemas de contaminación

- Problemas operativos

Asegúrese de programar inspecciones visuales periódicas para detectar estos problemas a tiempo. Si tu equipo detecta algo fuera de lo común, pídeles que lo documenten en tu CMMS. Incluso los problemas menores deben registrarse, ya que esa «pequeña fuga» observada hoy podría evitar la catastrófica falla de mañana.

Fallos eléctricos: solución de problemas básicos

Las señales de advertencia eléctricas no son tan fáciles de detectar como las mecánicas. Para solucionar problemas en los sistemas eléctricos, pida a su equipo que realice un diagnóstico sistemático:

Compruebe primero la fuente de alimentación:

- Verifique que los interruptores no se hayan disparado

- Compruebe la tensión adecuada en los puntos de conexión

- Confirme que los fusibles estén intactos

- Compruebe los interruptores de desconexión

Inspeccione las conexiones:

- Busque terminales sueltos (la vibración afloja las conexiones con el tiempo)

- Compruebe si hay corrosión o quemaduras

- Verifique el calibre de cable adecuado

- Probar la continuidad a través de conexiones

Pruebe los componentes de forma sistemática como parte del proceso de solución de problemas:

- Use multímetros para verificar las salidas de los sensores

- Compruebe la resistencia de la bobina del relé

- Compruebe la continuidad del bobinado del motor

- Verifique los niveles de voltaje de control

Revise la lógica de control:

- Compruebe los registros de errores del PLC

- Verifica que el programa no se haya modificado

- Señales de entrada/salida de prueba

- Considere la interferencia electromagnética

Siga siempre los procedimientos de bloqueo y etiquetado cuando solucione problemas eléctricos. Documente las lecturas de voltaje y las pruebas de componentes en su CMMS para consultarlas en el futuro.

Problemas operativos: cómo los errores humanos y los sistemas afectan al rendimiento

No todos los problemas de mantenimiento son mecánicos o eléctricos. En muchos casos, las averías operativas son las culpables, y son igual de disruptivas. Los problemas suelen deberse a una configuración incorrecta de la máquina, omitida tareas preventivas, o rutinas de inicio y cierre inadecuadas. Incluso algo tan simple como usar el lubricante incorrecto puede crear problemas posteriores.

Pero no se trata solo de acciones individuales. Las brechas en sus procesos pueden crear riesgos sistémicos. Estas pueden incluir:

- No hay un sistema para que los operadores informen sobre problemas menores

- Mala comunicación entre turnos

- Capacitación inadecuada sobre equipos nuevos

- Llevar el equipo más allá de los límites del diseño

Para identificar las causas operativas, observe el funcionamiento del equipo durante un turno completo. Revise los datos del CMMS en busca de patrones: ¿las fallas se agrupan en turnos o días específicos? Filtre las órdenes de trabajo por operador para identificar las necesidades de capacitación.

Abordar estos problemas significa ir más allá de las reparaciones. Refuerce sus procedimientos operativos estándar, organice sesiones de formación periódicas y asegúrese de que los operadores dispongan de una forma sencilla y basada en el CMMS de detectar los problemas antes de que se conviertan en fallos en toda regla.

Su lista de comprobación para la resolución de problemas de mantenimiento

Cuando el equipo deja de funcionar, no querrá perder el tiempo adivinando. Un proceso sólido de solución de problemas ayuda a tu equipo a concentrarse en los problemas rápidamente, a solucionarlos de manera eficiente y a evitar que se repitan. Utilice esta lista de verificación para guiar las inspecciones, aprovechar al máximo sus herramientas de diagnóstico y obtener información de los registros de mantenimiento anteriores.

Inspecciones visuales: a qué prestar atención

- Fugas o charcos de líquido - Trazado hasta la fuente, anote el color y la consistencia

- Piezas sueltas o dañadas - Compruebe los pernos, correas, cadenas y tapas

- Condiciones anormales del cableado - Busca si están deshilachados, pellizcados o desconectados

- Indicadores de desgaste - Compruebe si hay grietas, fatiga del metal y bujes faltantes

- Estado del panel de control - Anote los códigos de error, las luces de advertencia y las lecturas de los manómetros

- Factores ambientales - Compruebe si hay rejillas de ventilación obstruidas, escombros y un servicio de limpieza deficiente

Herramientas de diagnóstico: cómo usarlas para encontrar problemas rápidamente

- Multímetro - Compruebe la presencia de tensión, la continuidad del circuito y la resistencia de los componentes

- Analizador de vibraciones - Identificar problemas de desequilibrio, desalineación y rodamientos

- Termómetro infrarrojo - Encuentra los componentes que se sobrecalientan desde una distancia segura

- manómetros - Verificar el rendimiento de los activos del sistema hidráulico/neumático

- Detector ultrasónico - Localice las fugas de aire comprimido y la avería temprana de los rodamientos

- Diagnósticos integrados - Ejecute las autopruebas del equipo, compruebe los registros de errores

Uso de los registros y el historial de mantenimiento para acelerar la resolución de problemas

- Buscar problemas similares - Filtra el CMMS para ver si los síntomas o el equipo coinciden

- Revisar trabajos recientes - Compruebe si los problemas comenzaron después del mantenimiento

- Analice los patrones de fallos - Busca problemas o ciclos recurrentes

- Consulta los conocimientos del equipo - Pregunte a técnicos experimentados acerca de las correcciones anteriores

- Conclusiones del documento - Agregue notas detalladas para la resolución de problemas futuros

Cómo evitar problemas de mantenimiento recurrentes

Las fallas recurrentes desperdician tiempo, dinero y recursos y, por lo general, se pueden prevenir. La clave es crear sistemas que se centren en la prevención, no solo en soluciones rápidas. En esta sección se explica cómo fortalecer sus programas de gestión de proyectos, llegar a la raíz de los problemas persistentes y crear una cultura de equipo en la que se compartan los conocimientos y los problemas se resuelvan definitivamente.

Configuración de programas de mantenimiento preventivo

El mantenimiento reactivo puede mantener el equipo en funcionamiento a corto plazo, pero a menudo conlleva costos más altos, más tiempo de inactividad y estrés adicional para el equipo. Cambiando hacia mantenimiento preventivo le ayuda a adelantarse a los problemas y a incorporar confiabilidad a largo plazo en sus operaciones. A continuación, te explicamos cómo hacer que la transición sea más eficaz con las estrategias y herramientas adecuadas:

- Analice los datos de fallos. Utilice los informes de CMMS para identificar sus equipos más problemáticos. Si las fallas en los rodamientos causan el 30% del tiempo de inactividad, priorice el mantenimiento de los rodamientos.

- Crear cronogramas de tareas. Base la frecuencia de PM en:

- Recomendaciones del fabricante

- Tasas de fracaso históricas

- Condiciones de operación

- Criticidad para la producción

- Utilice la automatización CMMS. Configure órdenes de trabajo recurrentes que:

- Genere automáticamente según lo programado

- Incluya instrucciones detalladas sobre las tareas

- Rastrea las tasas de finalización

- Marcar artículos vencidos

- Supervise la eficacia. Realice un seguimiento de si los PM previenen las fallas. Ajusta la frecuencia en función de los resultados: si no encuentras nada malo durante las inspecciones mensuales, prueba trimestralmente.

Resolver la causa raíz de las fallas de mantenimiento

La solución del problema inmediato podría hacer que el equipo vuelva a estar en línea, pero si no se aborda la causa subyacente, es probable que ese mismo problema vuelva a aparecer. El análisis de la causa raíz ayuda a su equipo a dejar atrás las soluciones rápidas y a abordar las verdaderas razones detrás de las fallas recurrentes.

Empieza por aplicar métodos estructurados de resolución de problemas para descubrir las causas más profundas de las fallas recurrentes. Algunas de las herramientas más eficaces son:

- 5 porqués: Pregunte «por qué» repetidamente para profundizar en la causa raíz

- Diagramas de espina: Planifique todos los factores que contribuyen para visualizar las posibles fuentes

- Análisis del modo de fallo: Identifique cómo es probable que los componentes específicos fallen y por qué

Por ejemplo, así es como un proceso de 5 porqués puede identificar la razón por la que una bomba hidráulica sigue fallando:

- ¿Por qué? Fluido contaminado

- ¿Por qué? El filtro no ha cambiado

- ¿Por qué? Sin horario de PM

- ¿Por qué? No identificado como crítico

- Solución: añada cambios de filtro trimestrales a su programa de gestión de proyectos

Una vez que haya descubierto la causa principal de una falla, trabaje para implementar soluciones permanentes. Esto puede implicar:

- Actualización de procedimientos para problemas operativos

- Proporcionar capacitación adicional para cubrir las brechas de habilidades

- Abastecimiento de mejores piezas/materiales para problemas de desgaste

Cómo el trabajo en equipo y el intercambio de conocimientos mejoran la resolución de problemas

El mantenimiento es un deporte de equipo. Cuando los técnicos comparten sus experiencias y documentan sus soluciones, todos se benefician: los nuevos empleados aprenden más rápido, los problemas se resuelven más rápido y los conocimientos críticos no se pierden cuando los trabajadores con experiencia se jubilan.

Estos son algunos consejos para fomentar un entorno de trabajo en equipo y de intercambio de conocimientos entre su equipo de mantenimiento:

Fomentar la colaboración:

- Organice reuniones breves para resolver problemas difíciles

- Comparta historias de éxito en reuniones de equipo

- Crea asociaciones de mentoría

- Documente el conocimiento tribal

Cree repositorios de conocimiento:

- Utilice ampliamente los campos de notas de CMMS

- Adjunte fotos que muestren el montaje correcto

- Cree guías de solución de problemas específicas para cada equipo

Mejore la comunicación:

- Establezca procedimientos de escalamiento claros

- Utilice la mensajería CMMS para entregar la información de mantenimiento

- Crear terminología estándar para los problemas

- Comparta los hallazgos en todas las instalaciones

El tiempo de inactividad es menor, pero cuesta más. A pesar de que el 74% de las organizaciones informan de menos interrupciones no planificadas, el 31% afirma que esos incidentes son más costosos que el año pasado. La velocidad y precisión de la solución de problemas nunca han sido tan importantes.

Dominar la resolución de problemas para lograr el éxito a largo plazo

La solución eficaz de problemas de mantenimiento combina el pensamiento sistemático, las habilidades técnicas y las herramientas modernas en un poderoso enfoque de resolución de problemas. Si sigue nuestro proceso de cinco pasos y aprovecha las capacidades del CMMS para las operaciones de mantenimiento, puede minimizar el impacto del tiempo de inactividad y aumentar la confiabilidad a largo plazo.

Recuerde: cada problema resuelto es una oportunidad de aprendizaje. Documente sus hallazgos, comparta sus conocimientos y perfeccione continuamente su enfoque. A medida que los equipos envejecen y los trabajadores cualificados se jubilan, estos aspectos fundamentales de la solución de problemas se vuelven aún más críticos.

Los equipos que dominan la resolución de problemas hoy liderarán las organizaciones de mantenimiento del mañana. Comience a implementar estas técnicas, invierta en las herramientas adecuadas y observe cómo disminuye el tiempo de inactividad mientras aumentan las capacidades de su equipo.

¿Quiere llevar su estrategia de mantenimiento aún más lejos? Explore nuestra guía sobre cómo crear un programa de mantenimiento preventivo. Está repleto de consejos prácticos para ayudar a tu equipo a anticiparse a las averías y a mantener el rendimiento óptimo de los activos críticos.

Preguntas frecuentes

¿Cuáles son los pasos clave para diagnosticar fallas en mantenimiento?

Sigue estos cinco pasos:

- Identifica el problema recopilando información del operador y observando los síntomas

- Reúne datos de manuales, historial de mantenimiento y sensores

- Aísla la causa raíz mediante pruebas sistemáticas

- Prueba soluciones una por una

- Implementa la solución y verifica que el equipo funcione correctamente

Documenta todo en tu CMMS para futuras consultas.

¿Cómo puede ayudar un software CMMS en el diagnóstico de fallas en mantenimiento?

Un CMMS acelera el diagnóstico al ofrecer acceso instantáneo al historial del equipo, manuales y soluciones previas. Los técnicos pueden buscar órdenes de trabajo pasadas para ver cómo se resolvieron problemas similares, consultar datos de sensores en tiempo real y colaborar a distancia con especialistas.

Quais são os sinais comuns de problemas mecânicos ou elétricos que devo observar?

Para problemas mecânicos, fique atento a vibrações incomuns, ruídos de atrito ou rangidos, vazamentos de fluidos, calor excessivo ou desgaste visível. Já os problemas elétricos geralmente se manifestam quando o equipamento não liga, apresenta funcionamento intermitente, disjuntores desarmados ou códigos de erro. Cheiros de queimado indicam necessidade de atenção imediata, tanto em falhas elétricas quanto mecânicas.

.webp)