Quando uma bomba crítica para repentinamente de aumentar a pressão ou um transportador pára, cada minuto conta. De acordo com o relatório State of Industrial Maintenance do ano passado, tempo de inatividade não planejado custa às organizações uma média de $25.000 por hora—e o relatório de 2025 mostra que está ficando cada vez mais caro.

Mesmo que 74% das equipes relatem estabilizar ou reduzir os incidentes de tempo de inatividade, 31% dizem que o custo desses eventos aumentou. Em outras palavras: o tempo de inatividade pode acontecer com menos frequência, mas quando acontece, dói mais do que nunca.

Tudo isso significa que a solução de problemas de manutenção é uma das habilidades mais valiosas da sua equipe. É o processo sistemático de identificar problemas de equipamentos e implementar a solução certa para restaurar as operações. Se você está lidando com um pequeno problema de vibração ou com uma falha completa do sistema, uma forte solução de problemas de manutenção pode significar a diferença entre um reparo rápido e horas de inatividade dispendiosas.

Neste guia, você aprenderá as etapas essenciais que profissionais de manutenção experientes usam para diagnosticar e resolver problemas de equipamento com eficiência. Você também descobrirá como o software de manutenção moderno, incluindo o sistema computadorizado de gerenciamento de manutenção (CMMS) plataformas como a MaintainX podem transformar a solução de problemas de uma disputa reativa em uma vantagem estratégica.

Principais conclusões

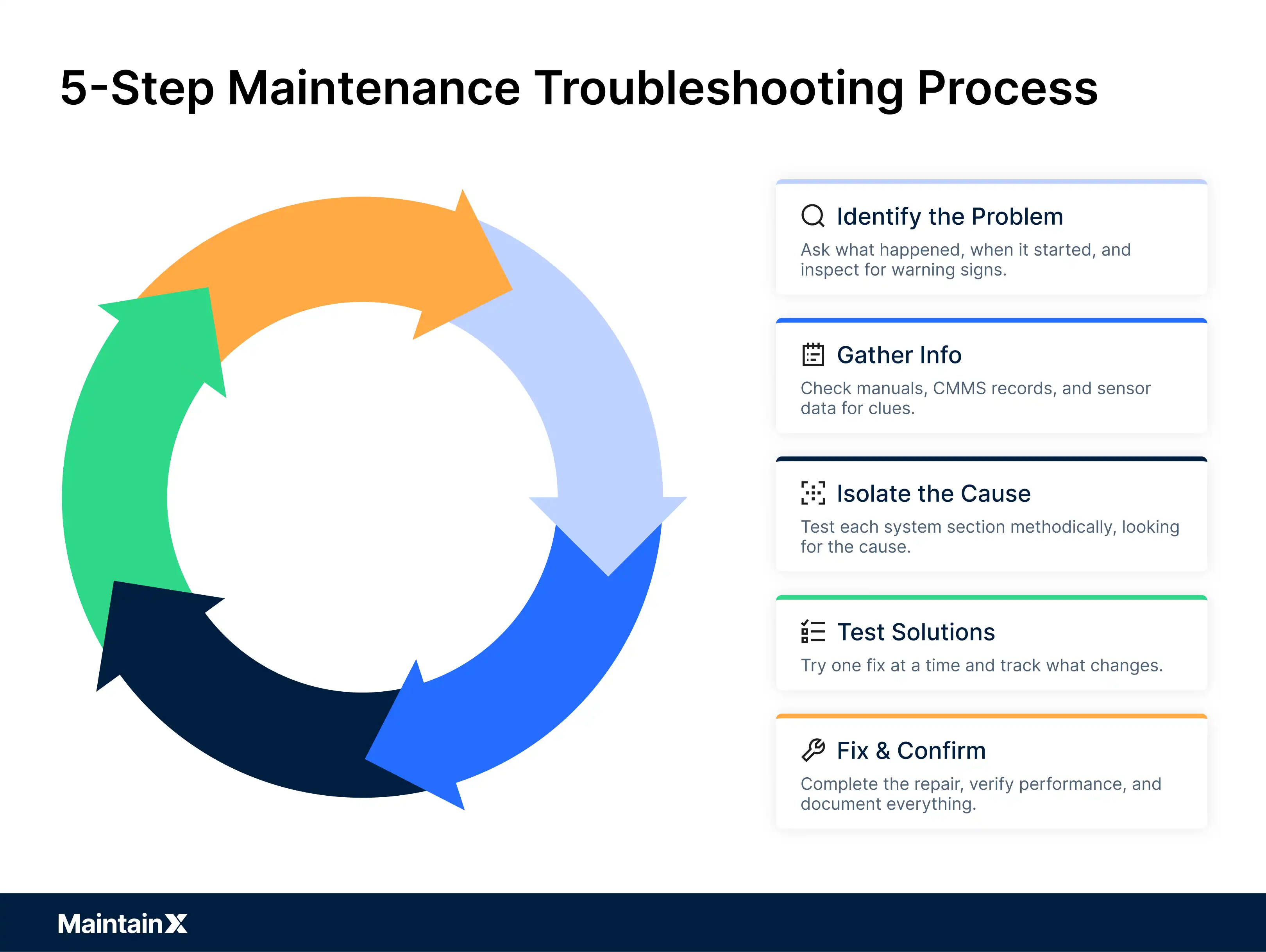

- Siga um processo estruturado de 5 etapas: Identificar o problema → Coletar informações → Isolar a causa → Testar soluções → Corrigir e confirmar. Essa abordagem sistemática evita pistas perdidas e garante reparos eficientes.

- Combine observação com dados: Use seus sentidos para identificar problemas óbvios e, em seguida, aproveite as ferramentas de diagnóstico e histórico de manutenção para descobrir problemas ocultos.

- Aborde as causas principais, não apenas os sintomas: A solução de problemas não está concluída até que você identifique o motivo da falha e tome medidas para evitar a recorrência.

- Documente tudo: O registro de problemas e soluções em um CMMS cria conhecimento institucional que acelera a solução de problemas futuros.

- Faça da solução de problemas um esforço de equipe: compartilhe descobertas, colabore em problemas difíceis e garanta que o conhecimento não se esgote com técnicos experientes.

O que é solução de problemas de manutenção e por que ela é importante?

A solução de problemas de manutenção é o processo regular pelo qual suas equipes passam ao diagnosticar falhas no equipamento e implementar correções para restaurar a operação normal. Pense nisso como um trabalho de detetive: você reúne pistas, testa teorias e identifica a causa real da falha, o que é essencial para uma solução de problemas eficaz.

Esse processo é importante por três razões críticas:

- Ele minimiza os custos do tempo de inatividade. Quanto mais rápido você identificar e corrigir problemas, menos dinheiro sua organização perderá com a interrupção da produção. Com custos médios de tempo de inatividade de $25.000 por hora, a solução de problemas eficiente afeta diretamente seus resultados.

- Isso garante que você resolva o problema certo. O equipamento industrial moderno é complexo. O que parece ser uma grande falha no motor pode, na verdade, ser um fusível de $5 queimado. A solução sistemática de problemas evita diagnósticos incorretos e substituições desnecessárias de peças.

- Protege a segurança. A solução de problemas completa revela os problemas reais por trás das falhas do equipamento. Em vez de simplesmente reiniciar um interruptor de segurança acionado, você descobre por que ele disparou, evitando que problemas aconteçam novamente.

Etapas principais para solucionar problemas de manutenção

A solução de problemas eficaz depende da abordagem metódica de cada problema para evitar suposições e perda de tempo. As etapas abaixo podem ajudar sua equipe a descobrir rapidamente a causa raiz de qualquer problema, evitar substituições desnecessárias de peças e documentar correções que evitam que o mesmo problema aconteça novamente.

Etapa 1: Identificar o problema

Comece definindo claramente o que está errado. Isso parece básico, mas pular essa etapa leva à perda de tempo procurando os problemas errados.

Comece com o operador que relatou o problema. Faça perguntas específicas:

- O que exatamente você observou?

- Quando você percebeu o problema pela primeira vez?

- O que você estava fazendo quando isso ocorreu?

- Alguma coisa mudou recentemente com esse equipamento?

Em seguida, dê uma olhada no equipamento você mesmo. Procure por:

- Luzes de advertência ou códigos de erro nos painéis de controle

- Sons, vibrações ou cheiros incomuns

- Danos visíveis, vazamentos ou componentes soltos

- Temperaturas ou pressões anormais

Documente essas observações iniciais. Se você usa um CMMS como o MaintainX, acesse o registro do ativo em seu dispositivo móvel. Recente ordens de serviço, notas de inspeção e problemas recorrentes fornecem um contexto valioso que pode indicar a causa provável do problema.

Etapa 2: Reunir as informações certas

Depois de entender o problema, colete todas as informações relevantes antes de agir. Essa fase de lição de casa evita a solução de problemas, tentando correções aleatoriamente sem entender o problema.

Comece por:

- Documentação técnica de consultoria. Os manuais de equipamentos geralmente incluem fluxogramas de solução de problemas e definições de códigos de erro. Por exemplo, o código de erro E07 em uma máquina de embalagem pode indicar diretamente “baixa pressão de ar”. Verificar essa documentação pode economizar tempo a longo prazo, mesmo que você ache que conhece o problema.

- Revisando o histórico de manutenção. Verifique as ordens de serviço recentes em seu CMMS. Alguma coisa foi substituída ou ajustada recentemente? Esse problema exato já ocorreu antes? Problemas anteriores e suas soluções geralmente fornecem o caminho mais rápido para as correções atuais.

- Coleta de dados operacionais. Para problemas mecânicos, revise relatórios de análise de vibração, resultados de análise de óleo ou registros de temperatura. Para problemas elétricos, verifique as leituras anteriores do multímetro ou os relatórios de imagens térmicas. Se seu equipamento tiver sensores de IoT, examine os dados de tendências em busca de anomalias.

As plataformas CMMS modernas centralizam todas essas informações, permitindo que você acesse manuais de equipamentos, ordens de serviço anteriores e dados de sensores em uma única tela. Isso elimina a perseguição ao papel e garante que nada seja esquecido.

Etapa 3: isolar o problema

Agora vem o trabalho de detetive: reduzir sistematicamente a causa raiz.

Comece com as possibilidades mais simples. Se o motor não der partida, verifique:

- Fonte de alimentação (o disjuntor disparou?)

- Interruptores de controle (parada de emergência ativada?)

- Bloqueios de segurança (porta de proteção aberta?)

Use o processo de eliminação. Liste todas as causas possíveis e teste cada uma delas:

- Problemas na fonte de alimentação → Verifique a voltagem com um multímetro

- Encadernação mecânica → Tente girar o eixo manualmente

- Problemas de controle → Revise os códigos de falha do PLC

Divida sistemas complexos em seções. Se uma prensa hidráulica não aumentar a pressão, não substitua peças aleatoriamente nem comece com o componente mais caro. Em vez disso, teste sistematicamente cada seção do circuito hidráulico:

- Teste primeiro a pressão de saída da bomba (isola os problemas da bomba dos problemas a jusante).

- Verifique as configurações da válvula de alívio a seguir (a válvula aberta presa ignora toda a pressão).

- Inspecione se há vazamentos internos nos cilindros (confirma que o fluido está atingindo os atuadores).

- Verifique a operação da válvula de controle por último (elimina problemas de controle elétrico/mecânico).

Essa abordagem metódica difere da “solução de problemas com espingarda”, em que os técnicos substituem peças aleatoriamente, na esperança de resolver o problema. Ao testar cada seção de forma independente, você identifica o ponto de falha exato sem perder tempo ou peças.

Durante todo esse processo, use ferramentas de diagnóstico estrategicamente:

- Multímetros para verificações elétricas

- Medidores de pressão para sistemas hidráulicos/pneumáticos

- Analisadores de vibração para equipamento rotativo

- Câmeras térmicas para pontos quentes

Documente suas descobertas em cada etapa. Isso cria uma trilha de solução de problemas que ajuda se você precisar rever o problema ou colaborar com outras pessoas.

Etapa 4: Testando soluções

Depois de identificar uma causa provável, implemente e teste sua solução metodicamente.

Teste uma alteração por vez. Se você substituir um sensor e ajustar uma válvula, não saberá qual ação resolveu o problema. Faça alterações únicas e verifique os resultados antes de continuar.

Comece com a solução mais fácil. Se a baixa pressão hidráulica puder ser causada por uma válvula de alívio presa ou por uma falha na bomba, limpe a válvula primeiro — é mais simples e barato do que substituir a bomba.

Monitore os sintomas originais. Depois de cada teste, pergunte a si mesmo:

- A vibração anormal parou?

- A pressão voltou ao normal?

- Os códigos de erro ainda aparecem?

Faça anotações detalhadas do que você experimentou e dos resultados. Em um ambiente de equipe, comunique seu progresso: “Sensor de pressão substituído — o problema persiste. Em seguida, testando a válvula de alívio.”

Seu CMMS pode facilitar essa fase fornecendo acesso rápido às soluções anteriores. Uma busca por “perda de pressão hidráulica” pode revelar que outro técnico resolveu um problema semelhante substituindo um anel de vedação específico no mês passado.

Etapa 5: Corrigindo o problema e confirmando a solução

Nesse estágio, você deseja garantir que o problema esteja completamente corrigido e, em seguida, verificar se tudo está funcionando como deveria. Aqui estão algumas etapas a serem percorridas:

Complete o reparo completamente. Se o teste revelou um rolamento desgastado, não basta adicionar graxa — substitua-o. Resolva quaisquer problemas relacionados descobertos durante a solução de problemas.

Verifique a operação completa. Ligue o equipamento e execute-o por um ciclo completo com carga normal. Monitore todos os indicadores que mostraram problemas inicialmente. O problema deve ser completamente resolvido, não apenas melhorado.

Envolva o operador. Eles sabem como o equipamento deve funcionar. Peça-lhes que verifiquem se a máquina está funcionando como deveria.

Documente tudo. Registre em seu CMMS:

- Qual era o problema

- Causa raiz identificada

- Ações tomadas para resolvê-lo

- Qualquer acompanhamento necessário

Planejar ações preventivas. Se um filtro obstruir e deixar o sistema sem energia, agende trocas de filtro mais frequentes. Use seu CMMS para criar listas de tarefas detalhadas para tarefas recorrentes de PM que garantem que esse tipo de falha não aconteça novamente.

Como identificar problemas comuns de manutenção

Até mesmo as melhores equipes de manutenção enfrentam problemas recorrentes com o equipamento. Saber o que observar e como investigá-lo pode ajudá-lo a identificar pequenos problemas antes que eles se tornem problemas maiores. Abaixo estão alguns dos sinais de alerta mecânicos e elétricos mais comuns que você deve manter no radar.

Problemas mecânicos: o que procurar

Os problemas mecânicos geralmente se manifestam por meio de sintomas físicos. Isso pode incluir:

Sinais anormais de vibração ou ruído:

- Desalinhamento entre componentes acoplados

- Rolamentos desgastados ou danificados

- Parafusos de montagem soltos

- Desequilíbrio do rotor

Vazamentos de fluido indicam:

- Vedações ou juntas defeituosas

- Caixas rachadas

- Encaixes soltos

- Condições de sobrepressão

O calor excessivo aponta para:

- Lubrificação insuficiente

- Sobrecarga

- Resistência do freio

- Falha no rolamento

O desgaste visível revela:

- Componentes em fim de vida útil

- Instalação inadequada

- Problemas de contaminação

- Problemas operacionais

Certifique-se de agendar inspeções visuais regulares para detectar esses problemas com antecedência. Se sua equipe identificar algo fora do comum, peça que eles documentem em seu CMMS. Mesmo pequenos problemas devem ser registrados, pois esse “pequeno vazamento” observado hoje pode evitar a falha catastrófica de amanhã.

Falhas elétricas: solução de problemas básicos

Os sinais de alerta elétricos não são tão fáceis de detectar quanto os mecânicos. Para solucionar problemas de sistemas elétricos, faça com que sua equipe faça um diagnóstico sistemático:

Verifique primeiro a fonte de alimentação:

- Verifique se os disjuntores não tropeçaram

- Teste a voltagem adequada nos pontos de conexão

- Confirme se os fusíveis estão intactos

- Verifique os interruptores de desconexão

Inspecione as conexões:

- Procure terminais soltos (a vibração afrouxa as conexões com o tempo)

- Verifique se há corrosão ou queima

- Verifique a bitola de fio adequada

- Teste a continuidade por meio de conexões

Teste componentes sistematicamente como parte do processo de solução de problemas:

- Use multímetros para verificar as saídas do sensor

- Verifique a resistência da bobina do relé

- Teste a continuidade do enrolamento do motor

- Verifique os níveis de tensão de controle

Revise a lógica de controle:

- Verifique os registros de erros do PLC

- Verifique se o programa não foi alterado

- Teste sinais de entrada/saída

- Considere a interferência eletromagnética

Sempre siga os procedimentos de bloqueio/sinalização ao solucionar problemas elétricos. Documente as leituras de tensão e os testes de componentes em seu CMMS para referência futura.

Problemas operacionais: como o erro humano e os sistemas afetam o desempenho

Nem todo problema de manutenção é mecânico ou elétrico. Em muitos casos, as falhas operacionais são as culpadas — e são igualmente disruptivas. Os problemas geralmente resultam de configurações incorretas da máquina, perdidas tarefas preventivas, ou rotinas inadequadas de inicialização e desligamento. Até mesmo algo tão simples como usar o lubrificante errado pode criar problemas posteriores.

Mas não são apenas ações individuais. Lacunas em seus processos podem criar riscos sistêmicos. Isso pode incluir:

- Nenhum sistema para que os operadores relatem problemas menores

- Comunicação deficiente entre os turnos

- Treinamento inadequado em novos equipamentos

- Levando o equipamento além dos limites do projeto

Para identificar as causas operacionais, observe a operação do equipamento durante um turno inteiro. Analise os padrões dos dados do CMMS: as falhas se agrupam em turnos ou dias específicos? Filtre as ordens de serviço por operador para identificar as necessidades de treinamento.

Resolver esses problemas significa ir além dos reparos. Fortaleça seus procedimentos operacionais padrão, realize sessões de treinamento regulares e garanta que os operadores tenham uma maneira simples, baseada em CMMS, de sinalizar as preocupações antes que elas se tornem falhas graves.

Sua lista de verificação de solução de problemas de manutenção

Quando o equipamento cai, você não quer perder tempo adivinhando. Um processo sólido de solução de problemas ajuda sua equipe a se concentrar rapidamente nos problemas, corrigi-los com eficiência e evitar problemas repetidos. Use essa lista de verificação para orientar as inspeções, aproveitar ao máximo suas ferramentas de diagnóstico e obter informações de registros de manutenção anteriores.

Inspeções visuais: o que observar

- Vazamentos ou poças de fluido - Rastreie até a fonte, observe a cor e a consistência

- Peças soltas ou danificadas - Verifique parafusos, correias, correntes, tampas

- Condições anormais do fio - Procure desgaste, compressão ou desconexão

- Indicadores de desgaste - Inspecione se há rachaduras, fadiga de metal e buchas perdidas

- Status do painel de controle - Anote os códigos de erro, luzes de advertência, leituras do medidor

- Fatores ambientais - Verifique se há aberturas bloqueadas, detritos e problemas de limpeza

Ferramentas de diagnóstico: como usá-las para encontrar problemas rapidamente

- Multímetro - Teste a presença de tensão, continuidade do circuito, resistência do componente

- Analisador de vibrações - Identifique problemas de desequilíbrio, desalinhamento e rolamento

- Termômetro infravermelho - Encontre componentes de superaquecimento a uma distância segura

- Medidores de pressão - Verifique o desempenho dos ativos do sistema hidráulico/pneumático

- Detector ultrassônico - Localize vazamentos de ar comprimido, falha precoce do rolamento

- Diagnóstico integrado - Execute autotestes de equipamentos, verifique os registros de erros

Usando registros e histórico de manutenção para acelerar a solução de problemas

- Pesquise problemas semelhantes - Filtre CMMS para combinar sintomas ou equipamentos

- Revise trabalhos recentes - Verifique se os problemas começaram após a manutenção

- Analise os padrões de falha - Procure problemas ou ciclos recorrentes

- Consulte o conhecimento da equipe - Pergunte a técnicos experientes sobre correções anteriores

- Conclusões do documento - Adicione notas detalhadas para solução de problemas futuros

Como evitar problemas recorrentes de manutenção

Falhas recorrentes desperdiçam tempo, dinheiro e recursos — e geralmente podem ser evitadas. A chave é criar sistemas que se concentrem na prevenção, não apenas em soluções rápidas. Esta seção explica como fortalecer seus programas de gerenciamento de projetos, descobrir a raiz dos problemas persistentes e criar uma cultura de equipe em que o conhecimento seja compartilhado e os problemas sejam resolvidos de uma vez por todas.

Configurando programas de manutenção preventiva

A manutenção reativa pode manter o equipamento funcionando no curto prazo, mas geralmente leva a custos mais altos, mais tempo de inatividade e maior estresse para sua equipe. Mudando para manutenção preventiva ajuda você a superar os problemas e a criar confiabilidade de longo prazo em suas operações. Veja como tornar essa transição mais eficaz com as estratégias e ferramentas certas:

- Analise os dados de falhas. Use relatórios CMMS para identificar seu equipamento mais problemático. Se as falhas nos rolamentos causarem 30% do seu tempo de inatividade, priorize a manutenção do rolamento.

- Crie agendas de tarefas. Baseie a frequência de PM em:

- Recomendações do fabricante

- Taxas históricas de falhas

- Condições operacionais

- Criticidade para a produção

- Use a automação CMMS. Configure ordens de serviço recorrentes que:

- Gere automaticamente de acordo com o cronograma

- Inclua instruções detalhadas da tarefa

- Acompanhe as taxas de conclusão

- Sinalizar itens vencidos

- Monitore a eficácia. Monitore se os PMs evitam falhas. Ajuste a frequência com base nos resultados — se você não encontrar nada de errado durante as inspeções mensais, experimente trimestralmente.

Resolvendo a causa raiz das falhas de manutenção

Corrigir o problema imediato pode fazer com que o equipamento volte a ficar on-line, mas sem resolver a causa subjacente, esse mesmo problema está fadado a ressurgir. A análise da causa raiz ajuda sua equipe a superar as soluções rápidas e a lidar com os reais motivos por trás das falhas recorrentes.

Comece aplicando métodos estruturados de solução de problemas para descobrir as causas mais profundas por trás das falhas recorrentes. Algumas das ferramentas mais eficazes incluem:

- 5 Porquês: Pergunte “por que” repetidamente para detalhar a causa raiz

- Diagramas de espinha de peixe: Mapeie todos os fatores contribuintes para visualizar possíveis fontes

- Análise do modo de falha: Identifique como componentes específicos provavelmente falharão e por quê

Por exemplo, veja como um processo dos 5 porquês pode identificar o motivo pelo qual uma bomba hidráulica continua falhando:

- Por quê? Fluido contaminado

- Por quê? Filtro não alterado

- Por quê? Sem horário de PM

- Por quê? Não identificado como crítico

- Solução: adicione alterações trimestrais de filtro ao seu programa de PM

Depois de descobrir a causa raiz de uma falha, trabalhe para implementar correções permanentes. Isso pode envolver:

- Procedimentos de atualização para problemas operacionais

- Fornecendo treinamento adicional para lacunas de habilidades

- Fornecimento de peças/materiais melhores para problemas de desgaste

Como o trabalho em equipe e o compartilhamento de conhecimento impulsionam a solução de problemas

A manutenção é um esporte coletivo. Quando os técnicos compartilham suas experiências e documentam soluções, todos se beneficiam: os novos contratados aprendem mais rápido, os problemas são resolvidos mais rapidamente e o conhecimento crítico não desaparece quando trabalhadores experientes se aposentam.

Aqui estão algumas dicas para promover um ambiente de trabalho em equipe e compartilhamento de conhecimento em sua equipe de manutenção:

Promova a colaboração:

- Organize breves reuniões de resolução de problemas para questões difíceis

- Compartilhe histórias de sucesso em reuniões de equipe

- Crie parcerias de mentoria

- Documente o conhecimento tribal

Crie repositórios de conhecimento:

- Use extensivamente os campos de notas do CMMS

- Anexe fotos mostrando a montagem adequada

- Crie guias de solução de problemas específicos do equipamento

Melhore a comunicação:

- Estabeleça procedimentos claros de escalonamento

- Use mensagens CMMS para entregar informações de manutenção

- Crie terminologia padrão para problemas

- Compartilhe descobertas em todas as instalações

O tempo de inatividade está acontecendo menos, mas custando mais. Mesmo que 74% das organizações relatem menos interrupções não planejadas, 31% dizem que esses incidentes são mais caros do que no ano passado. A velocidade e a precisão da solução de problemas nunca importaram tanto.

Dominando a solução de problemas para o sucesso a longo prazo

A solução de problemas de manutenção eficaz combina pensamento sistemático, habilidades técnicas e ferramentas modernas em uma abordagem poderosa de solução de problemas. Seguindo nosso processo de cinco etapas e aproveitando os recursos do CMMS para operações de manutenção, você pode minimizar o impacto do tempo de inatividade e criar confiabilidade a longo prazo.

Lembre-se: cada problema resolvido é uma oportunidade de aprendizado. Documente suas descobertas, compartilhe seu conhecimento e refine continuamente sua abordagem. À medida que o equipamento envelhece e os trabalhadores qualificados se aposentam, esses fundamentos da solução de problemas se tornam ainda mais essenciais.

As equipes que dominam a solução de problemas hoje liderarão as organizações de manutenção de amanhã. Comece a implementar essas técnicas, invista nas ferramentas certas e veja seu tempo de inatividade diminuir enquanto as capacidades de sua equipe aumentam.

Quer levar sua estratégia de manutenção ainda mais longe? Explore nosso guia sobre como criar uma solução eficaz cronograma de manutenção preventiva. Ele está repleto de dicas práticas para ajudar sua equipe a se manter à frente das falhas e manter os ativos essenciais com o melhor desempenho.

Perguntas frequentes

Quais são as principais etapas na solução de problemas de manutenção?

Siga estas cinco etapas: (1) Identifique o problema coletando informações com o operador e observando os sintomas; (2) Reúna informações de manuais, histórico de manutenção e dados de sensores; (3) Isole a causa raiz por meio de testes sistemáticos; (4) Teste as soluções uma de cada vez; e (5) Implemente a correção e verifique o pleno funcionamento. Documente tudo no seu CMMS para referência futura.

Como o software CMMS pode auxiliar na solução de problemas de manutenção?

Um CMMS acelera a solução de problemas ao fornecer acesso imediato ao histórico dos equipamentos, manuais e soluções anteriores. Os técnicos podem pesquisar ordens de serviço passadas para entender como problemas semelhantes foram resolvidos, visualizar dados de sensores em tempo real e colaborar remotamente com especialistas.

Quais são os sinais comuns de problemas mecânicos ou elétricos que devo observar?

Para problemas mecânicos, fique atento a vibrações incomuns, ruídos de atrito ou rangidos, vazamentos de fluidos, calor excessivo ou desgaste visível. Já os problemas elétricos geralmente se manifestam quando o equipamento não liga, apresenta funcionamento intermitente, disjuntores desarmados ou códigos de erro. Cheiros de queimado indicam necessidade de atenção imediata, tanto em falhas elétricas quanto mecânicas.

.webp)