Cada hora de inactividad no planificada costos empresas un promedio de 125,000 dólares. La pérdida de producción, las reparaciones de emergencia y el caos de la programación: todo se acumula rápidamente. ¿Cree que es inmune a una avería grave? Piénsalo otra vez. Incluso un descuido aparentemente menor, como una lubricación inadecuada, puede paralizar las operaciones y provocar pérdidas de seis cifras.

El mantenimiento reactivo es una apuesta que no puede permitirse, pero el mantenimiento preventivo lo pone en el asiento del conductor. En lugar de esperar a que surjan los problemas, podrá anticiparse a ellos, proteger su maquinaria y mantener sus instalaciones funcionando con la máxima eficiencia. Esta guía es su plan para lograr el éxito del mantenimiento proactivo, ya que abarca desde los componentes críticos del mantenimiento preventivo hasta la elaboración de un plan de mantenimiento preventivo, lo que le permite reducir los costos, maximizar el tiempo de actividad y proteger sus ganancias.

¿Qué es el mantenimiento preventivo?

El mantenimiento preventivo es una estrategia de mantenimiento proactivo para mantener los equipos, la maquinaria y otros activos en condiciones óptimas para evitar fallos y averías. Implica inspecciones, servicios y reparaciones regulares para abordar los problemas menores antes de que se conviertan en problemas importantes.

El objetivo del mantenimiento preventivo es optimizar el rendimiento y la longevidad de los activos. Al abordar proactivamente los problemas menores, el mantenimiento preventivo elimina los tiempos de inactividad imprevistos, reduce la frecuencia y la gravedad de las averías y garantiza un funcionamiento uniforme y eficiente de los equipos y activos.

Un componente clave de los programas de mantenimiento preventivo es el monitoreo del estado. La monitorización del estado evalúa las indicaciones específicas del comportamiento de la máquina (temperaturas, vibraciones y niveles de aceite) para evitar una falla inminente. Por ejemplo, los técnicos de mantenimiento deben reemplazar los rodamientos de las máquinas después de tantas horas porque no están diseñados para durar para siempre.

Por qué las empresas priorizan el mantenimiento preventivo

El mantenimiento preventivo ofrece a los equipos de mantenimiento un nivel de control sobre el tiempo de inactividad que no es posible con el mantenimiento reactivo. En lugar de esperar a que los activos se estropeen, las empresas pueden planificar estratégicamente el tiempo de inactividad para realizar el mantenimiento de los equipos y reducir las averías futuras y el tiempo de inactividad no planificado.

Este enfoque proactivo puede tener un impacto financiero espectacular. Según un reciente informe de ABB Encuesta sobre el valor de la confiabilidad, dos tercios de las empresas industriales sufren tiempos de inactividad no planificados al menos una vez al mes, lo que le cuesta a una empresa típica casi 125 000 dólares por hora en todo el mundo. Algunas estimaciones sitúan el coste total del tiempo de inactividad no planificado en más de 50 000 millones de dólares al año.

Los costos asociados con el tiempo de inactividad no planificado incluyen la pérdida de tiempo de producción, trabajos de reparación y piezas de repuesto. El potencial impacto financiero significativo subraya la necesidad de que las empresas prioricen la salud de los activos mediante planes de mantenimiento preventivo, técnicos cualificados y una gestión estratégica del inventario.

A través de mantenimiento planificado, las empresas pueden:

- Extienda el ciclo de vida de los activos

- Mantener el tiempo de actividad;

- Reducir el gasto en trabajos de reparación; y

- Evite los costosos pedidos urgentes de piezas de repuesto de emergencia.

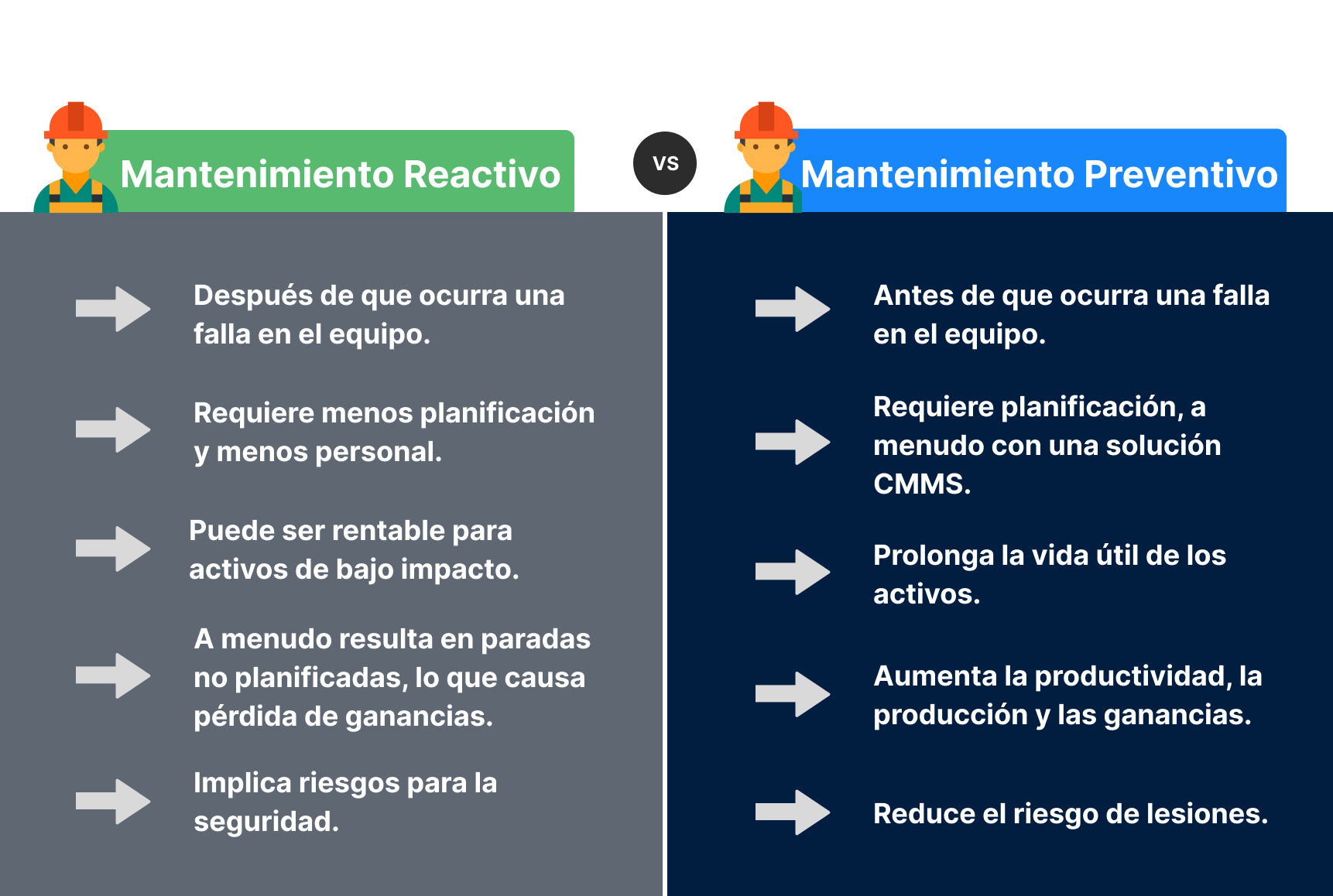

Mantenimiento preventivo versus mantenimiento reactivo

El mantenimiento reactivo es exactamente como su nombre indica: trabajos de mantenimiento realizados en respuesta a averías o fallos. También conocido como mantenimiento continuo, implica esperar a que los problemas menores se conviertan en grandes antes de hacer algo al respecto. Según el informe de Schneider Electric titulado «Estrategia de mantenimiento predictivo para las operaciones de edificios: un enfoque mejor», el 55 por ciento de las empresas estadounidenses practican exclusivamente el mantenimiento reactivo.

Por un lado, la lógica puede parecer obvia. Después de todo, ¿por qué arreglarlo si no está roto? Sin embargo, si dejas que los problemas menores se agraven, pueden convertirse en problemas mayores y provocar importantes tiempos de inactividad y pérdidas de producción.

Dicho esto, el mantenimiento reactivo no está exento de beneficios. Por un lado, una estrategia reactiva no requiere ningún gasto inicial y es más barata que otras estrategias de mantenimiento a corto plazo. Además, ahorrará costos en el mantenimiento de los activos no esenciales. Sin embargo, la pregunta que debe hacerse es que, a pesar de ahorrar ese dinero a corto plazo, ¿gastará más a largo plazo debido a una falla imprevista del equipo?

Haga clic aquí para obtener más información sobre el mantenimiento preventivo frente al mantenimiento reactivo.

Los componentes clave del mantenimiento preventivo

Un programa de mantenimiento preventivo eficaz aprovecha una amplia combinación de actividades determinadas por su presupuesto, la experiencia del personal, las especificaciones del equipo, las necesidades reglamentarias y los objetivos operativos únicos. Y si bien cada programa de mantenimiento preventivo puede variar según la organización, el equipo o la instalación, los componentes fundamentales siguen siendo los mismos. Este es un desglose de los elementos clave del mantenimiento preventivo:

Instalación adecuada del equipo

El primer paso del mantenimiento preventivo es asegurarse de instalar correctamente el equipo y sus piezas. Un solo componente fuera de lugar puede afectar negativamente al rendimiento de los activos y provocar tiempos de inactividad no planificados. Seguir las directrices del fabricante para la instalación puede marcar la diferencia entre un equipo que funciona sin incidentes y otro que funciona mal el primer día de uso.

Inspección regular

Las inspecciones periódicas implican un examen visual exhaustivo de su equipo para identificar señales de desgaste, daños o problemas inminentes. Las inspecciones pueden ir desde un simple recorrido con listas de verificación hasta inspecciones detalladas con herramientas como los boroscopios. Estas inspecciones son cruciales porque le permiten detectar y solucionar problemas menores antes de que se conviertan en averías importantes, lo que le ahorra tiempo, dinero y dolores de cabeza.

Para realizar correctamente estas inspecciones, desarrolle procedimientos operativos estándar adaptado a su equipo específico, capacite a su personal sobre lo que debe buscar y documente meticulosamente todos los hallazgos (incluso los más pequeños) con fotos cuando sea posible para crear una base de referencia para futuras comparaciones.

Pruebas de rutina

Las pruebas de rutina van más allá de las inspecciones visuales. Al utilizar herramientas y técnicas especializadas, como el análisis de vibraciones, el análisis de aceite, la termografía infrarroja y diversas pruebas eléctricas, puede comprender mejor el estado interno de sus activos. Al comparar los resultados de las pruebas con los parámetros de rendimiento establecidos, puede detectar el desgaste oculto, la degradación de los componentes internos y la desalineación, lo que podría provocar averías inesperadas.

La clave para el éxito de las pruebas es elegir las pruebas adecuadas para sus activos específicos, establecer líneas de base precisas cuando el equipo funciona con normalidad e interpretar los datos con precisión (lo que puede requerir experiencia especializada).

Mantenimiento programado

Otro componente fundamental del mantenimiento preventivo es el mantenimiento programado de los activos. Las tareas de mantenimiento proactivo programadas con regularidad, como la limpieza, la lubricación, la sustitución de piezas desgastadas o los ajustes, prolongan la vida útil del equipo, minimizan las costosas fallas y mantienen el equipo funcionando con la máxima eficiencia.

Para hacerlo bien, respete estrictamente las directrices del OEM, mantenga registros detallados de todos los trabajos de servicio realizados en cada activo y supervise el equipo después del mantenimiento para ajustar sus programas de mantenimiento según sea necesario.

Calibración

Por último, la calibración consiste en garantizar la precisión de sus instrumentos de medición, como medidores, sensores y medidores. Implica comparar las lecturas de sus dispositivos con estándares de referencia de alta precisión y ajustarlos según sea necesario para mejorar la precisión. Las lecturas de herramientas mal calibradas pueden provocar problemas de calidad del producto, daños en el equipo, riesgos de seguridad e incluso el incumplimiento de la normativa.

Para calibrar correctamente los instrumentos, utilice estándares de referencia que sean mucho más precisos que los del dispositivo que se está calibrando, siga con precisión las instrucciones del manual del equipo, documente minuciosamente las lecturas previas y posteriores a la calibración y respete los programas de calibración recomendados según el tipo de dispositivo, la frecuencia de uso y la estabilidad.

Ejemplo rápido de mantenimiento preventivo

Un básico ejemplo de una tarea de mantenimiento preventivo cambia regularmente el aceite de un vehículo de acuerdo con el programa recomendado por el fabricante. No hacer el cambio de aceite recomendado puede provocar el desgaste del motor y provocar una falla catastrófica.

Las grandes empresas tienen aún más que perder si ignoran las recomendaciones de mantenimiento de los fabricantes. Reemplazar o reparar los equipos críticos antes de lo presupuestado puede tener un impacto significativo en la producción, los costos y los resultados finales.

Mediante el mantenimiento preventivo, las organizaciones pueden maximizar sus inversiones al reducir la depreciación, el deterioro y el mal funcionamiento del exceso de activos.

Tipos de mantenimiento preventivo

Las tareas de mantenimiento preventivo ayudan a anticipar y prevenir la avería del equipo. Los técnicos de mantenimiento deben realizar procedimientos de mantenimiento proactivos en todas las piezas y componentes que muestren signos de patrones de falla relacionados con el envejecimiento.

Nadie tipo de mantenimiento preventivo es mejor que el otro. Sin embargo, independientemente del plan de PM que elija, siga las recomendaciones del manual y del fabricante a la hora de determinar el tipo de PM que su equipo necesita.

El mantenimiento preventivo se divide en cuatro categorías principales:

Mantenimiento periódico

.png)

También conocido como mantenimiento basado en el tiempo, el mantenimiento periódico es un trabajo de mantenimiento regular que se realiza a intervalos programados (es decir, anualmente, trimestralmente, mensualmente o semanalmente). Los gerentes deben leer los manuales de los equipos para determinar los programas de mantenimiento recomendados. La mayoría de los fabricantes indican con qué frecuencia inspeccionar los activos y la vida útil promedio de cada pieza:por ejemplo, realizar cambios de aceite en el motor del automóvil cada seis meses.

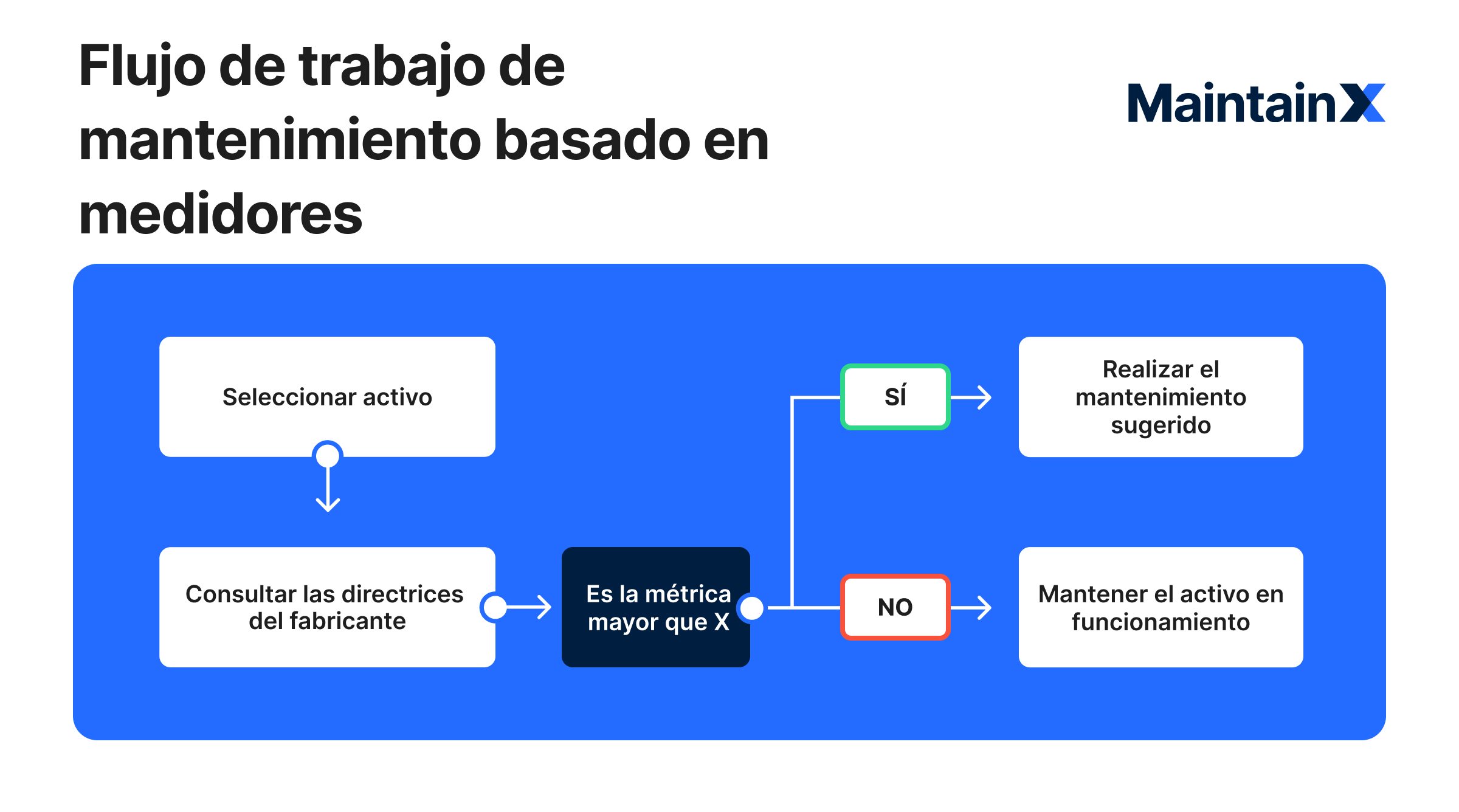

Mantenimiento basado en medidores

También denominado mantenimiento basado en el rendimiento o basado en el uso, este tipo de mantenimiento preventivo dicta medidas en función de las variables o hitos del uso del equipo. El mantenimiento preventivo con este enfoque sigue un cronograma basado en el uso que ha experimentado un equipo. Por ejemplo, cambiar el aceite del motor de un automóvil después de conducir 5,000 millas.

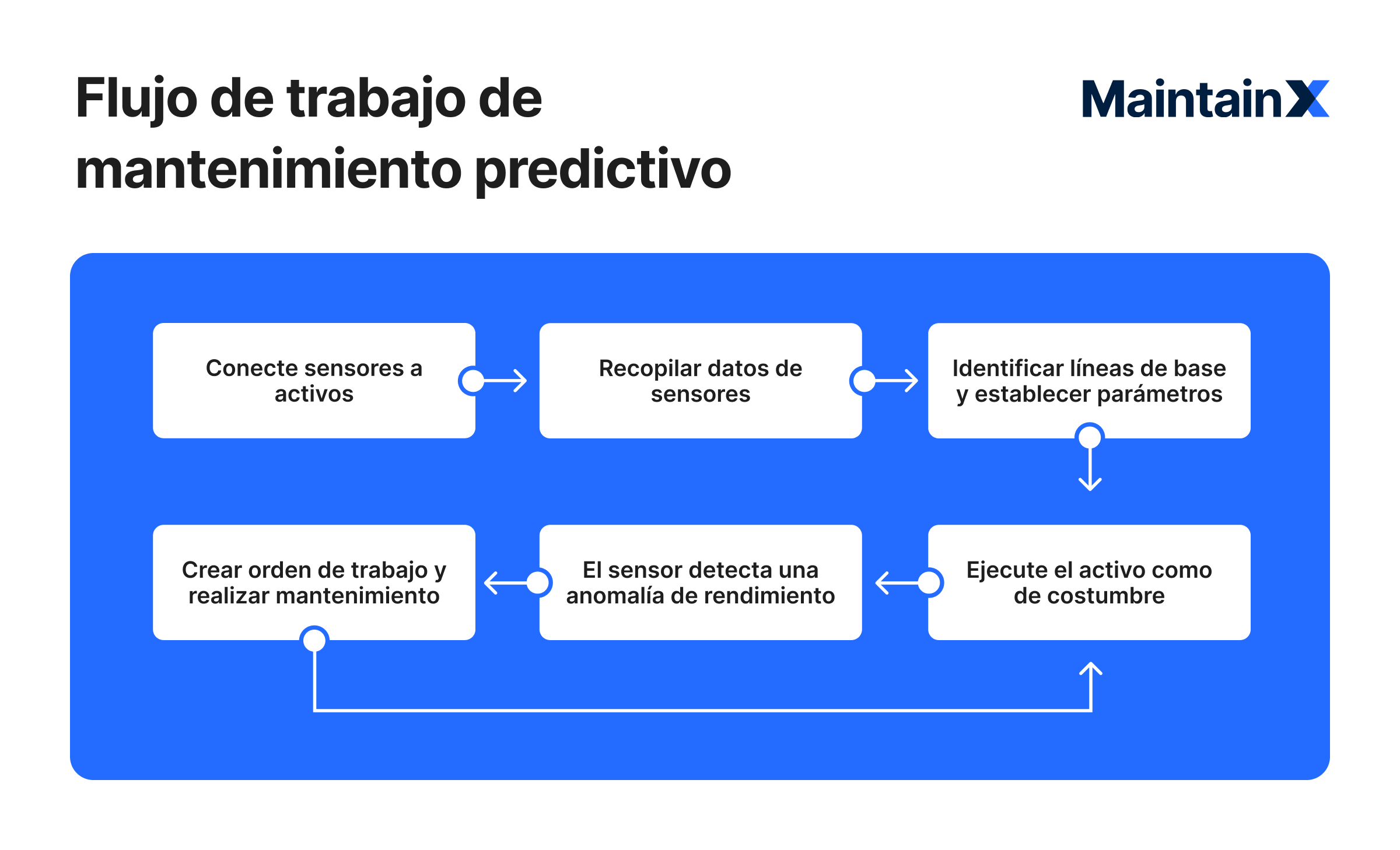

Mantenimiento predictivo

Mantenimiento predictivo (PdM) es una forma avanzada de mantenimiento preventivo que tiene como objetivo reducir la cantidad de tareas planificadas al reducir el enfoque a los casos en los que es probable que el equipo falle. El PdM implica analizar los datos de los sensores (como la temperatura, las vibraciones, las imágenes térmicas, etc.) relacionados con el estado del equipo. Al incorporar los datos de estos sensores a los algoritmos de aprendizaje automático, los equipos pueden predecir posibles fallos comparando el comportamiento actual de un activo con su comportamiento esperado e identificando las anomalías.

Por ejemplo, una vibración inusual puede indicar un desgaste excesivo del motor de una máquina, del mismo modo que las imágenes térmicas pueden ayudar a señalar un sobrecalentamiento inminente.

Mantenimiento prescriptivo

Al igual que el mantenimiento predictivo, este nuevo tipo de mantenimiento toma decisiones en función de los datos. Sin embargo, el mantenimiento prescriptivo utiliza el análisis prescriptivo para ir más allá de la predicción de errores y explorar posibles resultados y cómo evitarlos.

El software inteligente recopila y analiza las condiciones del equipo antes de sugerir recomendaciones específicas diseñadas para evitar fallas en el equipo. Por ejemplo, en lugar de simplemente indicar el desgaste mediante el análisis de vibraciones, los análisis prescriptivos podrían ir más allá y recomendar específicamente la lubricación o el cambio de piezas.

¿Qué tipo de mantenimiento preventivo es el adecuado para usted?

Si bien las diferentes estrategias de mantenimiento preventivo ofrecen ventajas y desventajas únicas, la mayoría de las instalaciones utilizan una combinación de enfoques para optimizar el rendimiento de los activos. Al desarrollar su programa de mantenimiento preventivo, tenga en cuenta estos factores clave:

Los activos

Los requisitos de mantenimiento de los activos varían ampliamente, desde componentes mecánicos simples hasta sistemas electrónicos complejos. Las directrices del fabricante ofrecen información inestimable sobre el tipo de tareas de mantenimiento necesarias (por ejemplo, lubricación, calibración y limpieza), la frecuencia de estas tareas (por ejemplo, diarias, semanales, mensuales o anuales) y las herramientas o procedimientos especiales necesarios. Seguir estas recomendaciones garantiza un rendimiento óptimo de los activos y ayuda a mantener el cumplimiento de las normativas y estándares de seguridad del sector.

Recursos

Asegúrese de contar con los recursos y el presupuesto para respaldar la estrategia de mantenimiento que elija. Antes de elegir su programa de mantenimiento preventivo, tenga en cuenta factores como los niveles de personal, la experiencia de su equipo de mantenimiento, la complejidad de sus equipos, el costo del programa y el impacto financiero general de los posibles tiempos de inactividad o reparaciones.

Datos

Implementar una estrategia de mantenimiento es algo más que tomar una decisión y cumplirla a toda costa. Revisar y perfeccionar constantemente su plan en función de lo que funciona y lo que no es crucial para el éxito. Recopile datos consistentes, correctos y completos para comprender completamente el rendimiento de su programa de mantenimiento preventivo. Este enfoque basado en datos lo ayudará a identificar las áreas de mejora y a optimizar su estrategia de mantenimiento para lograr la máxima eficiencia y ahorrar costos.

Aprenda a elegir la estrategia de mantenimiento de equipos adecuada

Ventajas del mantenimiento preventivo

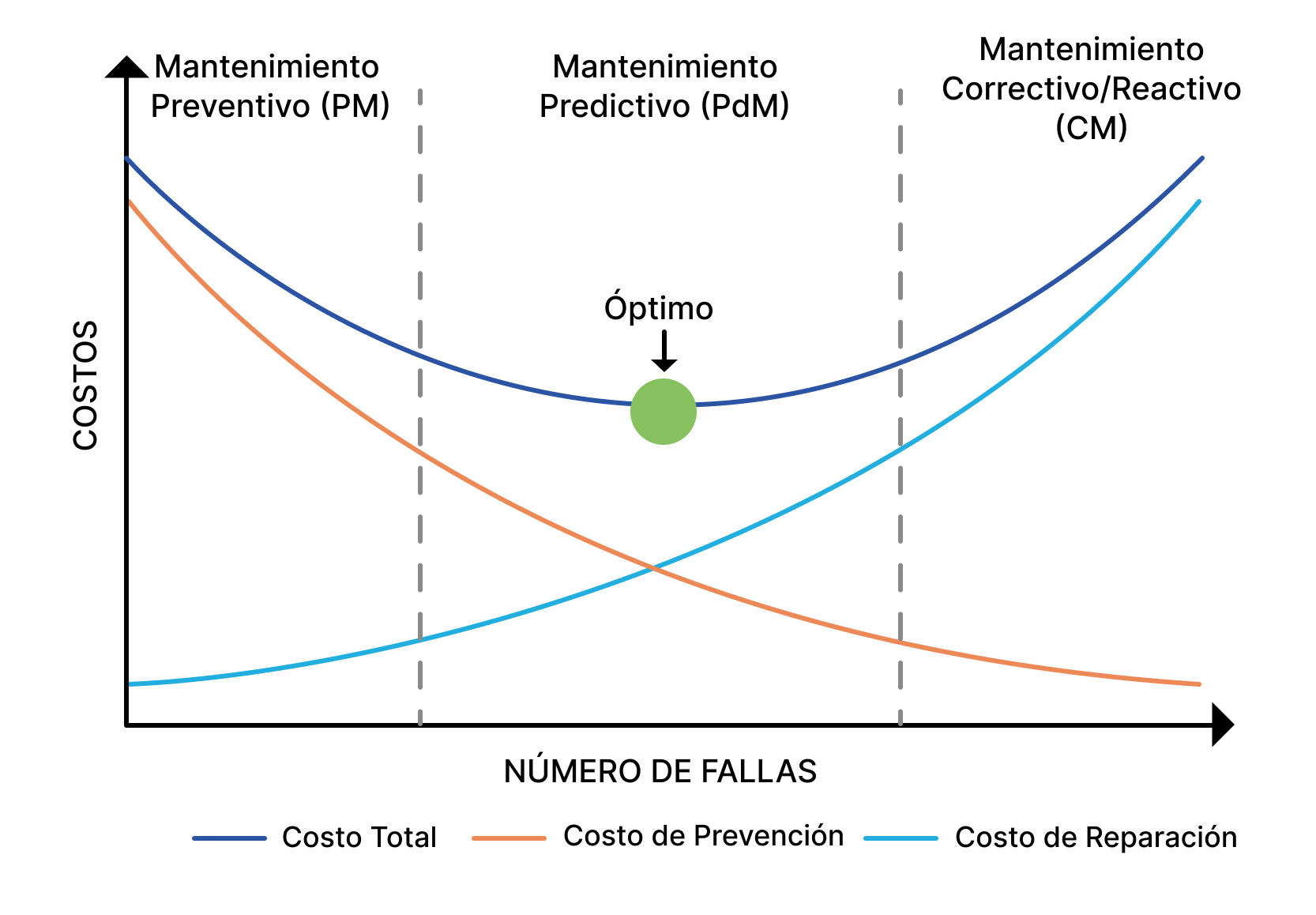

Si está acostumbrado a una estrategia de mantenimiento reactivo, puede resultar difícil justificar el esfuerzo necesario para actualizar a una estrategia de mantenimiento preventivo; después de todo, ¿por qué arreglar lo que no está roto? Sin embargo, si opta únicamente por un enfoque reactivo, corre el riesgo de perder los beneficios clave del mantenimiento preventivo.

1. Reducción del tiempo de inactividad no planificado

El tiempo de inactividad no planificado del equipo obstaculiza cualquier operación. Ya sea que se trate de un activo crítico, como una máquina de fabricación o un ascensor de su edificio, los fallos y averías inesperados de los equipos provocan costosas demoras, frustraciones y, potencialmente, incluso riesgos para la seguridad. El mantenimiento preventivo es su escudo contra estas interrupciones. Al solucionar los problemas de forma proactiva mediante actividades de mantenimiento preventivo ANTES de que se conviertan en problemas importantes, se asegura de que sus activos estén disponibles de manera constante, maximizando la productividad y manteniendo las operaciones funcionando sin problemas.

2. Mayor vida útil del equipo

Programas de mantenimiento preventivo le ayudan a detectar los problemas que podrían poner en peligro el ciclo de vida de sus activos antes de que se conviertan en problemas importantes. Al abordar los problemas menores por adelantado, puede ampliar el vida útil de sus activos y retrasan la necesidad de costosos reemplazos.

3. Costos reducidos

Además de mejorar la disponibilidad de los activos, el mantenimiento proactivo también reduce los costos de mantenimiento. La detección temprana de los problemas a menudo implica implementar soluciones más rápidas y económicas para abordar el problema y evitar las costosas reparaciones asociadas a una avería total. También podrá evitar los costosos pedidos urgentes de las piezas de repuesto necesarias para resolver las averías.

4. Aumento de la productividad

La mejora del tiempo de actividad de los activos se traduce en más tiempo dedicado a producir los bienes que le hacen ganar dinero. Si bien el mantenimiento preventivo implica un tiempo de inactividad planificado para las inspecciones y reparaciones, el tiempo de producción perdido se compensa con creces al eliminar el tiempo de inactividad no planificado provocado por averías inesperadas. Al minimizar estas interrupciones y optimizar sus procesos de mantenimiento, puede ahorrar importantes costos de mantenimiento y aumente la rentabilidad general de su organización.

5. Seguridad mejorada

Cuanto más a menudo se inspeccionen y reparen los activos, es menos probable que se produzcan problemas peligrosos. Seguir los programas de mantenimiento preventivo reduce el riesgo de averías inesperadas, seguridad y riesgos para la salud, y demandas de responsabilidad. Los miembros de su personal tendrán menos probabilidades de sufrir accidentes debido a un equipo defectuoso. Del mismo modo, un excelente proceso de mantenimiento preventivo garantiza que la calidad de sus productos no se vea comprometida debido a un mal funcionamiento de los activos.

Desventajas del mantenimiento preventivo

A pesar de los beneficios del mantenimiento preventivo que hemos destacado anteriormente, esta estrategia no está exenta de desafíos y limitaciones únicos. Estos incluyen:

1. Costos iniciales más altos

Seamos realistas: el mantenimiento preventivo no es barato para empezar. Sin duda, requiere más inversión inicial que el mantenimiento reactivo. Es posible que necesite invertir en nuevas herramientas o equipos, capacitar y educar a su equipo de mantenimiento o abastecerse de piezas de repuesto críticas. Además, cuando sus máquinas se desconectan debido a un tiempo de inactividad planificado, se reduce el tiempo de producción y se pierden ingresos para la empresa. Pero la cuestión es la siguiente: estos costes de mantenimiento son una inversión para el futuro.

Piense en ello como poner a punto su automóvil con regularidad; puede costar más por adelantado, pero le ahorra costosas reparaciones en el futuro. Lo mismo se aplica a los activos de su empresa. La inspección y el mantenimiento proactivos de su equipo pueden evitar costosos tiempos de inactividad y ahorrar más a largo plazo.

2. Mayores requisitos laborales

Con más órdenes de trabajo que completar como parte de un programa de mantenimiento preventivo, es probable que tengas que contratar y capacitar a más miembros del equipo. Además, la actual escasez de mano de obra calificada y el aumento de la inflación pueden hacer que sea aún más difícil y costoso comenzar con un programa de mantenimiento preventivo.

Para reducir los requisitos de mano de obra, puede aprovechar herramientas como el software de mantenimiento preventivo para automatizar las tareas rutinarias, mejorar las habilidades de su fuerza laboral actual, priorizar la gestión de proyectos solo para los activos críticos o maximizar la productividad mediante una programación de mantenimiento optimizada.

3. Lleva mucho tiempo

Al principio, la transición a un programa de mantenimiento preventivo puede parecer más trabajo y, de alguna manera, lo es. La inspección regular de activos complicados, la realización de tareas de mantenimiento rutinarias y la gestión de programas de mantenimiento complejos pueden resultar tediosos y llevar mucho tiempo. Incluso las empresas con maquinaria sencilla pueden sentir la carga que supone empezar con el mantenimiento preventivo.

Sin embargo, el software CMMS moderno como MaintainX puede optimizar estos procesos de manera significativa. Puede ahorrar tiempo y recursos valiosos automatizando las tareas rutinarias, como la generación de órdenes de trabajo o el seguimiento del inventario, optimizando los cronogramas de los técnicos de mantenimiento en función de las habilidades y la ubicación, y proporcionando información basada en datos para priorizar los activos críticos.

4. Difícil de organizar

La creación de un programa de gestión de proyectos sin un sistema de orquestación centralizado puede provocar un desastre. Si bien los sistemas basados en papel pueden ser suficientes para instalaciones más pequeñas con activos limitados, rápidamente se vuelven difíciles de manejar y propensos a errores a medida que las operaciones escalan. Los cronogramas desorganizados, las tareas pasadas por alto y la pérdida de órdenes de trabajo pueden hacer que su programa de mantenimiento preventivo sea ineficaz y repercutir negativamente en sus resultados.

Con un sistema moderno de gestión de mantenimiento computarizado (CMMS) como MaintainX, puede centralizar fácilmente sus órdenes de trabajo, optimizar los flujos de trabajo, optimizar los programas de mantenimiento y obtener información valiosa sobre el rendimiento de sus activos.

Industrias que se benefician de los programas de mantenimiento preventivo

Cualquier organización con activos que mantener puede beneficiarse de los programas de mantenimiento preventivo. Estos son algunos ejemplos de algunos sectores y de cómo utilizan el mantenimiento preventivo.

Hoteles: El mantenimiento preventivo en los hoteles implica el mantenimiento regular de las instalaciones y los activos de un hotel. Esto incluye el mantenimiento de las habitaciones, los activos físicos en todo el hotel, los sistemas eléctricos y de climatización, los ascensores, las piscinas y más.

Gestión de flotas: En la gestión de flotas, el mantenimiento preventivo implica un trabajo rutinario realizado para garantizar que todos los vehículos permanezcan seguros de usar y en buenas condiciones de funcionamiento.

Administración de propiedades: Los administradores de propiedades supervisan los programas de mantenimiento preventivo para garantizar que los sistemas eléctricos, de plomería y HVAC funcionen las 24 horas del día, los 7 días de la semana. Estas instalaciones pueden incluir de todo, desde complejos habitacionales a puntos de lavado de autos.

Gobiernos: Los departamentos y agencias gubernamentales llevan a cabo actividades de mantenimiento preventivo para que las instalaciones públicas (edificios, espacios, carreteras, estatuas) funcionen de manera óptima.

Otros ejemplos incluyen las escuelas, los clubes de campo, la industria del petróleo y el gas y mucho más.

Cómo implementar un programa de mantenimiento preventivo

Para implementar correctamente un programa de mantenimiento preventivo, siga los pasos siguientes:

Audite su equipo

Comience con una auditoría exhaustiva de sus activos. Anota la antigüedad de cada activo, la frecuencia con la que lo utilizas y otra información crucial, como las averías recientes y la frecuencia con la que se producen. Identificar por qué sus activos se están descomponiendo puede ayudarle a centrar sus esfuerzos de mantenimiento preventivo en mitigar primero esos problemas.

Establecer objetivos y prioridades

A continuación, identifique sus objetivos de mantenimiento para cada activo y establezca prioridades. ¿Quiere ahorrar dinero reduciendo el tiempo de inactividad? ¿Aumentar la confiabilidad de los activos? ¿Mejorar la gestión de activos? Consulte las directrices de los OEM y las normativas del sector para conocer la frecuencia y el tipo de mantenimiento que debe realizar para cada activo. Un análisis de criticidad puede ayudarlo a identificar los activos más importantes para su empresa y priorizarlos primero.

Cree flujos de trabajo y KPI repetibles

Divida esos objetivos en flujos de trabajo repetibles. Describe las tareas específicas que tu equipo debe realizar en cada activo y la frecuencia con la que deben completarse. Los procedimientos operativos estándar, las listas de verificación y las plantillas son fundamentales en este sentido, ya que ayudan a garantizar que los equipos no se salten pasos cruciales.

A continuación, determine los indicadores clave de rendimiento (KPI) específicos de los que realizará un seguimiento para medir el rendimiento del programa. Desde el MTBF hasta el MTTR, la supervisión de sus KPI le ayuda a mantenerse al tanto de sus esfuerzos de mantenimiento al identificar qué funciona y qué no.

Implemente la tecnología adecuada

El mantenimiento preventivo requiere un trabajo repetido y constante, y la tecnología adecuada puede marcar la diferencia entre que los técnicos de mantenimiento completen todas las tareas a tiempo y que el trabajo pase desapercibido.

Al evaluar el software para gestionar su programa de mantenimiento preventivo, asegúrese de que tenga todas las funciones que necesita, como la gestión de órdenes de trabajo, la gestión de activos, la gestión del inventario, los informes y el análisis, una aplicación móvil nativa, etc. MaintainX CMMS, por ejemplo, es una plataforma de gestión del trabajo integral que agiliza la programación del mantenimiento preventivo, simplifica la creación y la asignación de órdenes de trabajo, proporciona visibilidad en tiempo real del estado y el historial de mantenimiento de los activos y permite a los técnicos una experiencia que prioriza los dispositivos móviles.

Asegúrese de obtener la aceptación del personal y de trabajar en estrecha colaboración con los trabajadores de primera línea para capacitarlos en la nueva tecnología a fin de impulsar la adopción y el uso. Esto ayudará a su organización a aprovechar todos los beneficios del mantenimiento preventivo.

Programar órdenes de trabajo

El siguiente paso es crear y programar órdenes de trabajo para las actividades reales de PM. Una vez más, con el CMMS correcto, puede hacerlo por adelantado y solo tendrá que hacerlo una vez para algunas tareas. En MaintainX, por ejemplo, si un activo requiere lubricación semanal, solo es necesario crear la orden de trabajo una vez y configurarla automáticamente para que se repita semanalmente.

Analice los resultados

La mejora continua es vital para un mantenimiento preventivo eficaz. Supervise sus datos de mantenimiento y realice un seguimiento de los KPI seleccionados para medir el rendimiento de su programa. Estos datos le permitirán redoblar sus esfuerzos en lo que funciona y eliminar cualquier iniciativa que no lo haga. La tecnología adecuada también marca una gran diferencia en este sentido. La función de generación de informes de MaintainX automatiza gran parte de este trabajo, ya que analiza los datos para generar información útil.

MaintainX hace que el mantenimiento preventivo sea muy sencillo

¿Quiere empezar con el mantenimiento preventivo? No tiene que hacerlo solo. Mantener X El CMMS le ayuda a mitigar los problemas y a aprovechar los beneficios que hemos destacado en este artículo.

Las funciones clave para respaldar su programa de mantenimiento preventivo incluyen:

- Programación automática de PM

- Plantillas de órdenes de trabajo personalizables

- Diseño que prioriza los dispositivos móviles

- Administración de activos

- Gestión de piezas e inventario

- Colaboración en tiempo real

- Informes y análisis potentes

- Y mucho más.

No se fíe solo de nuestras palabras, échele un vistazo estudios de casos para obtener más información sobre las experiencias de los clientes, y reservar un recorrido para comprobarlo por ti mismo.

Preguntas frecuentes sobre mantenimiento preventivo

¿Cómo priorizo las actividades de mantenimiento preventivo?

Para priorizar el trabajo de mantenimiento preventivo, clasifique los activos según su importancia para la producción, la seguridad y el cumplimiento, así como el costo potencial de reparación o reemplazo. Además, tenga en cuenta los datos históricos y las recomendaciones del fabricante al elaborar un cronograma.

¿Cuáles son los riesgos de descuidar el mantenimiento preventivo?

No prestar atención a la gestión de proyectos puede provocar fallos en los equipos, aumentar el tiempo de inactividad, aumentar los costos de reparación y reducir la vida útil del equipo, así como riesgos para la seguridad. Además, los equipos corren el riesgo de poner en peligro la seguridad y reducir la producción.

¿Cuáles son algunos de los desafíos para implementar estrategias de mantenimiento preventivo?

Los desafíos para implementar el mantenimiento preventivo incluyen la asignación de recursos, la precisión de los datos, la resistencia al cambio y la búsqueda del equilibrio adecuado entre el mantenimiento proactivo y el mantenimiento reactivo. Encontrar las herramientas y el software adecuados para ejecutar una estrategia de mantenimiento preventivo adecuada también es un desafío importante.

¿Cuál es la relación entre PM y averías?

Si bien no existe una proporción perfecta entre mantenimiento preventivo y reactivo, los expertos recomendar la adopción de un enfoque 80/20 (basado vagamente en el principio de Pareto), según el cual el 80% de las actividades de mantenimiento se centran en el trabajo proactivo y el 20% restante en el trabajo reactivo.

¿Cuál es la diferencia entre el mantenimiento preventivo y el reactivo?

El mantenimiento preventivo implica tareas rutinarias programadas destinadas a prevenir fallas en el equipo, mientras que el mantenimiento reactivo se centra en restaurar el equipo para que vuelva a funcionar después de que ocurran fallas inesperadas.

Preguntas frecuentes

¿Cuál es la diferencia entre el mantenimiento preventivo y el reactivo?

El mantenimiento preventivo implica tareas rutinarias programadas destinadas a prevenir fallas en el equipo, mientras que el mantenimiento reactivo se centra en restaurar el equipo para que vuelva a funcionar después de que ocurran fallas inesperadas.

.webp)