Los programas estratégicos de mantenimiento preventivo (PM) pueden aumentar el ROI (retorno de la inversión) al reducir los gastos innecesarios de O&M. Practicar la gestión de proyectos no consiste en eliminar todos los problemas de los equipos, sino en evitar que se produzcan problemas mayores.

Los programas de gestión de proyectos eficientes reducen los gastos innecesarios asociados con las averías no planificadas de cuatro maneras principales:

- Reduce los riesgos de tiempo de inactividad no planificado

- Aumenta la eficiencia operativa

- Aumenta la vida útil del equipo

- Mejora el servicio al cliente

Las empresas no pueden prosperar hasta que minimicen los costos operativos con una programación de mantenimiento optimizada. Mantenimiento preventivo (PM) es una estrategia eficaz que se utiliza a nivel mundial para reducir el tiempo de inactividad, aumentar la productividad y minimizar los costos de reparación y mantenimiento de emergencia.

Aumentar el ROI con el mantenimiento de la fabricación

La clave para crear un programa de mantenimiento preventivo exitoso es identificar el intervalo de mantenimiento correcto para cada activo.

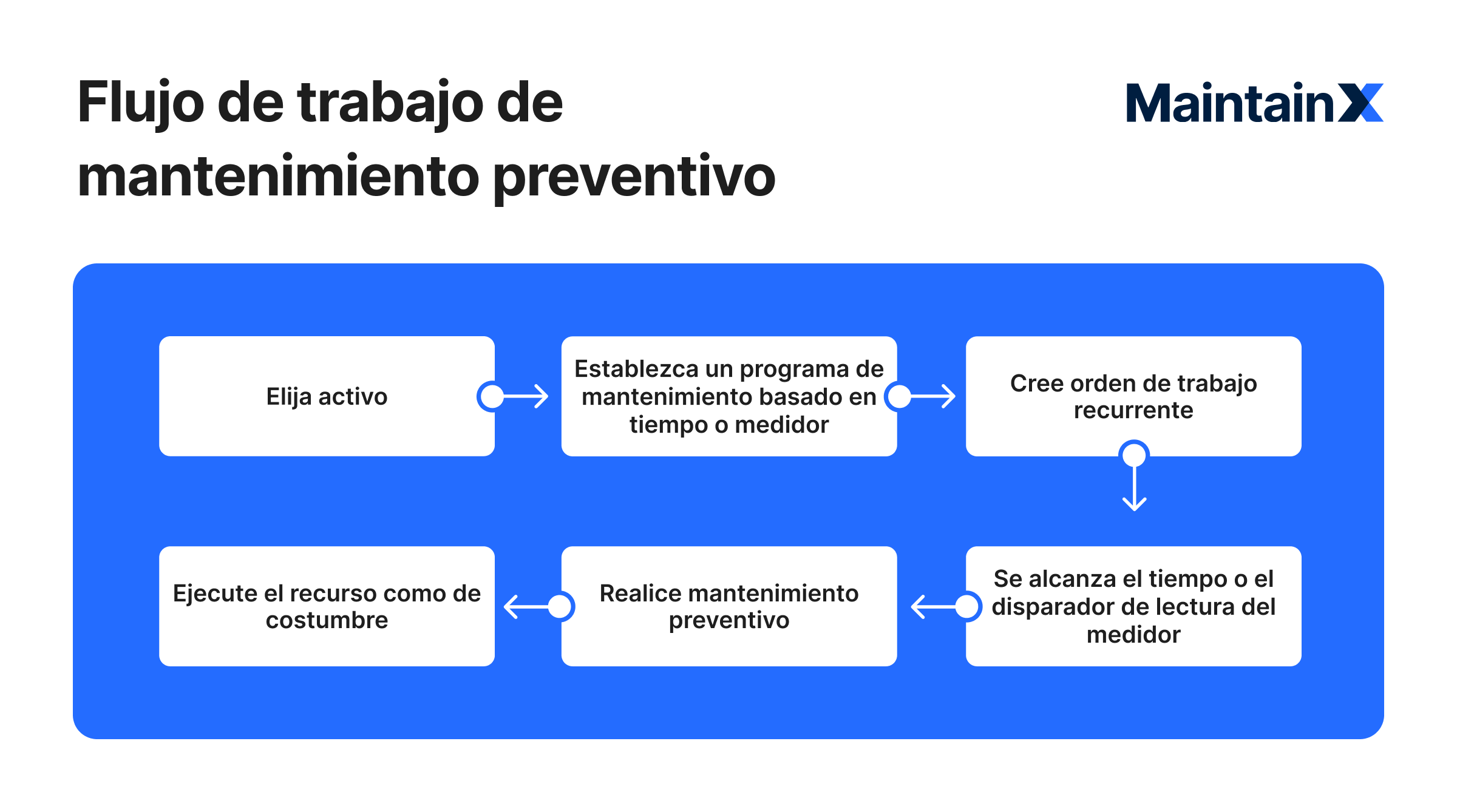

La planificación correcta de los intervalos le permite maximizar los recursos y, al mismo tiempo, reducir la posibilidad de que se produzcan averías inesperadas. Para crear un programa de mantenimiento preventivo eficaz, siga estos pasos:

Cómo crear un cronograma efectivo de PM

1. Activos de inventario

Cree un inventario de los activos más importantes de su organización. Estos equipos deben recibir primero un mantenimiento preventivo. Puedes usar una hoja de cálculo o un sistema de gestión de mantenimiento computarizado (CMMS) para catalogar sus entradas de activos. Recomendamos adoptar una plataforma fácil de usar como MaintainX para mantener registros de activos, hacer referencias cruzadas de datos y obtener información sobre cómo ahorrar costos a lo largo del tiempo.

2. Determine las prioridades

Priorice los activos críticos para la producción, que requieran un mantenimiento regular o que tengan altos costos de reparación y reemplazo al elaborar su programa de mantenimiento preventivo. Recuerde: es más rentable colocar los activos más antiguos y que no son críticos mantenimiento reactivo programas. Después de todo, es posible que los reemplaces pronto.

3. Identifique los intervalos ideales de PM

Por supuesto, el mantenimiento preventivo no está exento de posibles inconvenientes. Sin una planificación adecuada, corre el riesgo de desperdiciar valiosos recursos en inspecciones y reparaciones innecesarias. Del mismo modo, evite exagerar identificando las proporciones de PM ideales para sus activos individuales.

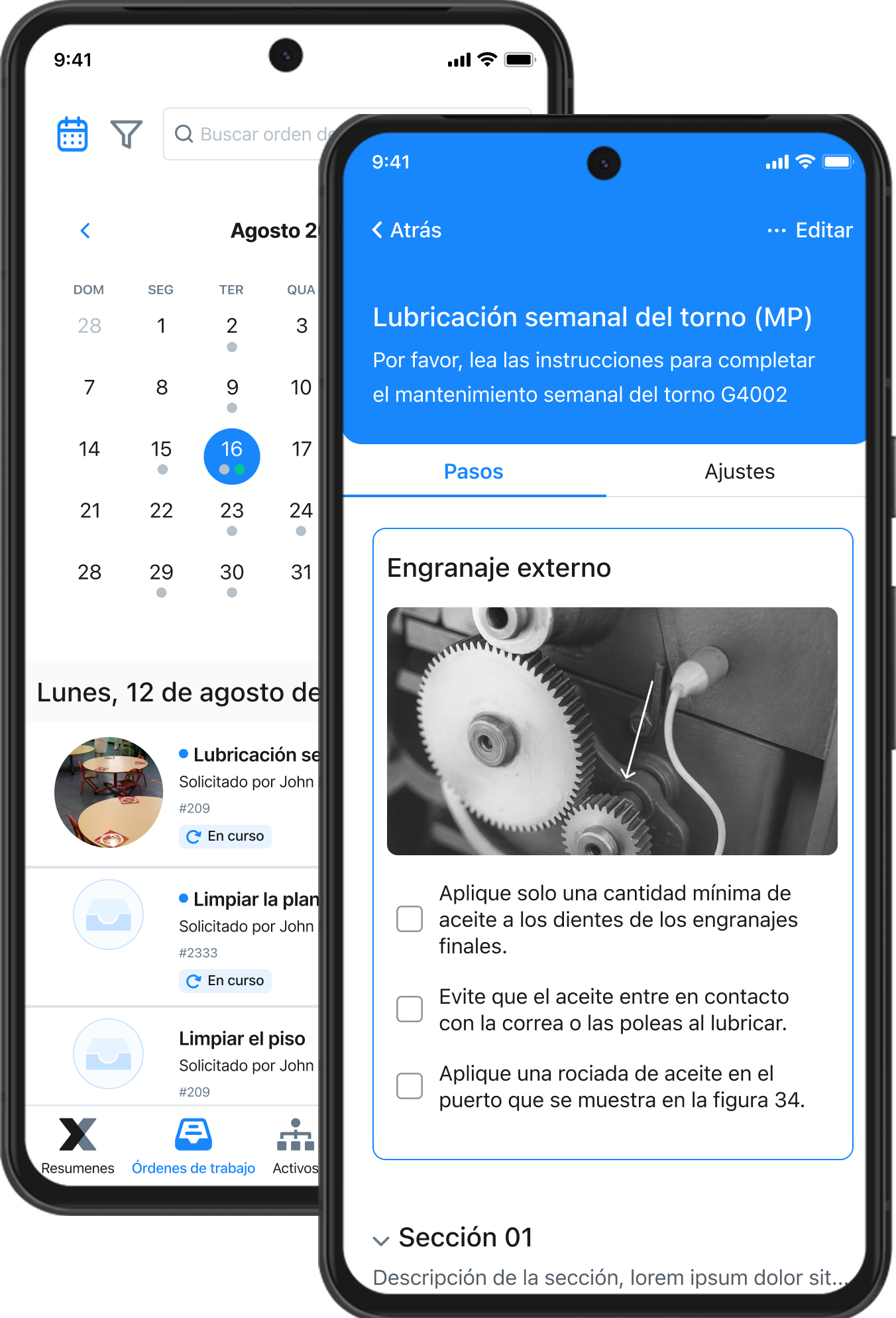

4. Programe órdenes de trabajo recurrentes

Moderna, CMMS basado en la nube las plataformas son escalables, asequibles y fáciles de usar. La inteligencia artificial, la automatización de las órdenes de trabajo y la gestión del inventario forman parte, en gran medida, del mejor CMMS.

Además, el software le permite automatizar tanto los programas de mantenimiento a largo plazo como los programas a corto plazo en función de las tareas trimestrales, mensuales, semanales y diarias. Además, las lecturas basadas en el IoT y los medidores añaden un nivel de protección que va de la mano con el mantenimiento preventivo y mantenimiento basado en el estado planificación.

5. Supervise el progreso

Por último, supervise periódicamente el progreso de sus programas de mantenimiento e identifique las áreas de mejora. Y lo que es más importante, evalúe cuántos PM han completado sus equipos desde que crearon sus programas de mantenimiento iniciales. Además, hay varias métricas o KPI disponibles para hacer un seguimiento del progreso de su programa de mantenimiento de la empresa, que incluyen:

- Tiempo medio entre fallos (MTBF): El MTBF es el tiempo promedio entre las averías de los activos.

- Porcentaje de mantenimiento planificado (PMP): El PMP mide cuántas actividades de mantenimiento programadas se han completado en comparación con el número total de tareas de mantenimiento.

- Porcentaje crítico de mantenimiento programado (SMCP): Esta métrica mide el retraso de una actividad de mantenimiento recurrente en relación con la frecuencia con la que debe realizarse y completarse.

- Efectividad general del equipo (OEE): OEE mide el nivel de productividad de un activo. Combina la disponibilidad de los activos, el rendimiento y la calidad de la producción para determinar la eficiencia de un activo en producción.

Por último, a pesar de los esfuerzos del equipo de mantenimiento, es posible que el equipo siga realizando lo que se denomina «mantenimiento no planificado», que a menudo es el resultado de una falla imprevista del equipo.

Mejore los KPI de mantenimiento de la fabricación para aumentar el ROI

UN estrategia de mantenimiento es un enfoque sistemático para mantener los activos en condiciones óptimas de funcionamiento para una producción eficiente. Implica mantenimiento de equipos comprobaciones, análisis de datos (de KPI, tasas de fallos, rendimiento y costes) y reparación o sustitución de equipos defectuosos. Los programas de mantenimiento de alto nivel suelen combinar varias estrategias de mantenimiento diferentes en función de las necesidades de cada equipo.

Evalúe todos los aspectos de su línea de producción. Preste especial atención a la medición del rendimiento, es decir, la cantidad promedio de unidades que su empresa produce en un período determinado. Esta medición resaltará cualquier problema con máquinas específicas.

¿Por qué son importantes los KPI?

Los KPI son esenciales para los fabricantes porque son métricas definidas y medibles que ayudan a las empresas a centrarse en lo que es más importante para rastrear, analizar y optimizar el rendimiento durante un período de tiempo.

Un indicador clave de rendimiento (KPI) o métrica es una medida bien definida y cuantificable que una organización utiliza para medir su rendimiento a lo largo del tiempo. Por ejemplo, las empresas de fabricación utilizan específicamente los KPI para supervisar, analizar y optimizar las operaciones y, a menudo, comparan su eficiencia con la de los competidores del mismo sector.

Por ejemplo, los indicadores clave de rendimiento son cruciales para determinar el retorno de la inversión (ROI), ya se trate de equipos nuevos, empleados adicionales o los sensores automatizados más recientes.

La única manera de mantenerse a la vanguardia en esta industria tan competitiva es implementar la fabricación Indicadores clave de rendimiento y métricas. Recuerde que cada vez que mejora un KPI, aumenta el retorno de la inversión.

Medición de los KPI para aumentar el ROI

Cada KPI necesita un objetivo claramente definido. Es esencial que puedas medir objetivamente tu progreso hacia la meta. Debe haber una fuente de datos claramente definida con un procedimiento estricto para medir y recopilar datos. Aquí no debería quedar nada que interpretar.

Reportar sus datos es tan importante como recopilarlos. Los diferentes KPI de fabricación tendrán diferentes frecuencias de generación de informes.

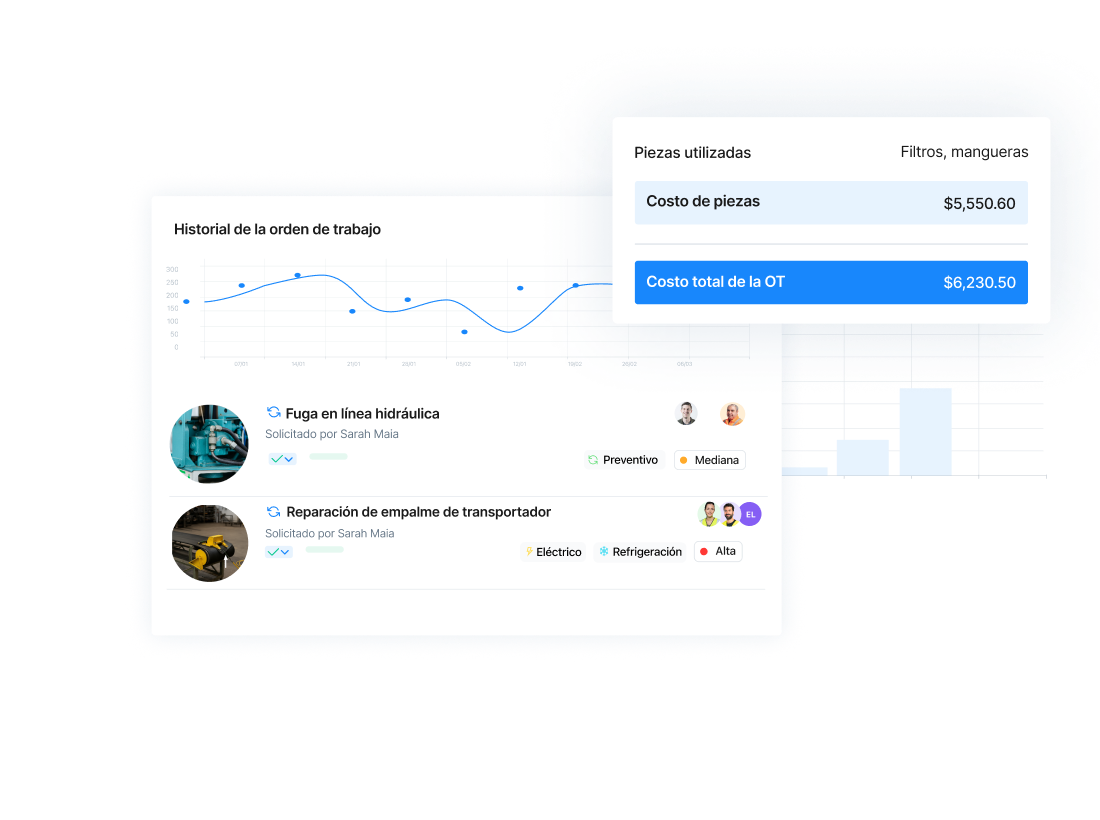

Lo ideal es que el CMMS haga una referencia cruzada entre los datos de las órdenes de trabajo del técnico asignado, el tipo de activo, el estado de prioridad y el tiempo de finalización para integrarlos en informes significativos que respalden una toma de decisiones acertada.

Los indicadores clave de rendimiento también son útiles para calcular el retorno de la inversión, especialmente si ya utiliza un CMMS para el mantenimiento planificado en su flujo de trabajo de mantenimiento de fabricación. Mantenimiento planificado es un enfoque de mantenimiento centrado en minimizar el tiempo de inactividad del equipo y volver a funcionar lo antes posible después de una avería.

Todos los activos se desgastan en algún momento. Sin embargo, los líderes pueden mantener los equipos funcionando de manera eficiente el mayor tiempo posible con un mantenimiento planificado. La forma más fácil de ejecutar un trabajo de mantenimiento programado efectivo es con un sistema computarizado de gestión del mantenimiento (CMMS).

Ventajas de la gestión del mantenimiento

La gestión inteligente del mantenimiento preventivo y predictivo prioriza, elabora estrategias y delega los objetivos relacionados con el mantenimiento para mantener los activos de la empresa.

Implica el seguimiento, el control y la maximización de la vida útil de los equipos para aumentar la rentabilidad de la organización, aumentar la eficiencia y los procesos de fabricación y reducir el tiempo de inactividad y las paradas.

Desafortunadamente, el tiempo de inactividad de las máquinas de fabricación es un problema común para las líneas de producción, los equipos de mantenimiento de fabricación y los gerentes de planta. Lamentablemente, no hay una manera fácil de superar este problema. Sin embargo, los retrasos en la producción y el tiempo de inactividad son variables y reducen su Tiempo medio de reparación (MTTR) es un objetivo razonable.

Los sistemas de software CMMS modernos proporcionan funciones de mantenimiento preventivo, niveles óptimos de inventario de piezas de repuesto, una mejor programación y planificación y un cumplimiento normativo mensurable.

El mantenimiento preventivo ofrece a la empresa varios beneficios. Las ventajas incluyen la disminución del tiempo de inactividad, el aumento de la vida útil de los activos, la reducción de los costos de mantenimiento, la mejora de la seguridad en el lugar de trabajo y la mejora de la cultura empresarial.

Reducir el tiempo de inactividad

El mantenimiento preventivo garantiza que su equipo siga funcionando sin problemas sin tiempos de inactividad inesperados ni interrupciones del trabajo; programe el mantenimiento preventivo a intervalos regulares.

Ayuda a presupuestar con precisión

Los sistemas de gestión del mantenimiento de la fabricación bien diseñados permitirán a su organización conocer mejor cómo se gastan los recursos de su equipo. Afortunadamente, un software de gestión del mantenimiento eficaz puede identificar a qué dedica el equipo la mayor parte de su tiempo.

Gestione el cumplimiento

Más allá de compartir documentos con los reguladores, los sistemas de gestión del mantenimiento rastrean y programan las órdenes de trabajo que mantienen normas de cumplimiento. Durante las inspecciones, estos registros de auditoría digitales validan que el personal apropiado realizó las tareas de manera eficiente y puntual.

Iterar y optimizar

Es posible que sus técnicos más caros dediquen demasiado tiempo a realizar tareas rutinarias que pueden realizar menos miembros sénior del equipo, especialmente cuando un mantenimiento productivo total el programa puede conducir a una mejor eficiencia de producción.

Mejore la seguridad

En consecuencia, el software de gestión del mantenimiento puede proporcionar recordatorios oportunos para seguir las pautas de seguridad al realizar las tareas asignadas.

Minimizar el tiempo de inactividad del equipo para aumentar el retorno

Otro KPI importante que debe supervisar en comparación con el retorno de la inversión (ROI) de su CMMS es el tiempo de inactividad del equipo. El tiempo de inactividad del equipo es la cantidad de tiempo que la producción se detiene debido a que una pieza de la maquinaria no funciona.

El costo del tiempo de inactividad del equipo

Desafortunadamente, los fallos de las máquinas afectan a las funciones empresariales críticas, limitan la rentabilidad y socavan los resultados de una empresa. Algunos de los costos en los que puede incurrir una organización de fabricación debido al tiempo de inactividad de los equipos incluyen:

- Costos de detección

- Costos de contención

- Costos de recuperación

- Costos de equipo

- Pérdida de ingresos

- Pérdida de productividad de los usuarios

- Costos de terceros.

- Disrupción empresarial

Además, el tiempo de inactividad inesperado del equipo obliga al personal de mantenimiento a desviar su atención de las actividades de mantenimiento preventivo al mantenimiento reactivo. Además, el mantenimiento reactivo suele ser más caro que los planes de mantenimiento proactivo y los sistemas de mantenimiento predictivo. Y sabemos que los planes inteligentes de mantenimiento preventivo y predictivo aumentan el ROI.

Ventajas del seguimiento del tiempo de inactividad

El seguimiento del tiempo de inactividad de los equipos permite a los gerentes operativos desarrollar estrategias de mantenimiento proactivas.

Practicar el mantenimiento preventivo (PM) en los activos críticos significa que los técnicos corrigen los problemas menores de las piezas antes de que provoquen una avería total. Los beneficios del seguimiento del tiempo de inactividad de los equipos incluyen:

- Permitir que los equipos de mantenimiento se centren en el mantenimiento proactivo debido a los mínimos tiempos de inactividad no planificados

- Proporcionar a los gerentes de mantenimiento información valiosa para priorizar las órdenes de trabajo

- Fomentar la implementación precisa de las actividades de mantenimiento correctivo

- Soporta un mayor tiempo de actividad, confiabilidad y eficiencia de los equipos

Los expertos de la industria manufacturera sugieren esforzarse por mantener los equipos con una disponibilidad del 90 por ciento con un tiempo de inactividad inferior al 10 por ciento.

Para ser claros, cambiar del modo de mantenimiento reactivo al proactivo requiere un análisis coherente de los datos históricos de los activos, una dotación de personal adecuada y el compromiso de seguir un programa estratégico de mantenimiento preventivo.

Minimizar los costos de inactividad innecesarios

- Anticipar el impacto del tiempo de inactividad en la empresa

- Seguimiento de un activo Vida útil ciclo

- Uso tecnología avanzada

El software CMMS puede rastrear las causas probables de los tiempos de inactividad de los equipos y permitir a los gerentes de mantenimiento tomar decisiones eficaces. Además, dicha tecnología ayuda a informar hacia dónde debe dirigir la organización sus esfuerzos de mantenimiento para aumentar el ROI. El seguimiento del tiempo de inactividad de los equipos ahorra dinero y tiempo al destinar los recursos a las actividades de mantenimiento adecuadas.

Consejos de mantenimiento preventivo para aumentar el ROI

La mayoría de los gerentes de instalaciones y mantenimiento ya comprenden el valor del mantenimiento preventivo. Como resultado, muchos de ellos invierten en sistemas computarizados de gestión del mantenimiento (CMMS) para digitalizar, asignar y organizar las órdenes de trabajo. Además de elegir un CMMS fácil de usar, recomendamos lo siguiente:

1. Seguimiento de los costos en busca de oportunidades de ahorro

Un CMMS fácil de usar hará que la recopilación de datos sea muy sencilla, de modo que el mantenimiento no se vea agobiado por los engorrosos pasos de entrada de datos. Además, cuantos más datos sobre los equipos recopile, es menos probable que su instalación sufra un tiempo de inactividad y más rápido cumplirá con los plazos de los clientes.

2. Mejorar la comunicación en equipo

La forma más eficiente de comunicarse de manera efectiva es a través de plataformas de mensajería empresarial. Por ejemplo, nuestro CMMS permite a los miembros del equipo de fabricación subir archivos PDF, tomar fotografías de los equipos y chatear directamente desde la sección de comentarios de las órdenes de trabajo digitales.

3. Negociación de acuerdos de mantenimiento preventivo con los proveedores de equipos

Si bien debe esforzarse por completar la mayor parte del mantenimiento internamente, colaborar con un proveedor de servicios de equipos con experiencia en los activos esenciales puede ser beneficioso.

4. Proveedores de equipos de seguimiento

Siempre que te visite un técnico externo, considera la posibilidad de asignar a un técnico interno para que acompañe su trabajo. Aprovechar cada oportunidad de formación es clave para establecer un programa de mantenimiento preventivo de fabricación eficaz.

5. Almacenamiento de piezas que se reemplazan con frecuencia

Almacene las piezas que se reemplazan con más frecuencia para reducir el posible tiempo de inactividad y, al final, ahorrar dinero.

6. Planificación del mantenimiento preventivo en función de variables estacionales

Programe tareas de mantenimiento preventivo que requieran tiempo de inactividad durante las temporadas más lentas.

Liderar una fuerza laboral conectada para aumentar el ROI

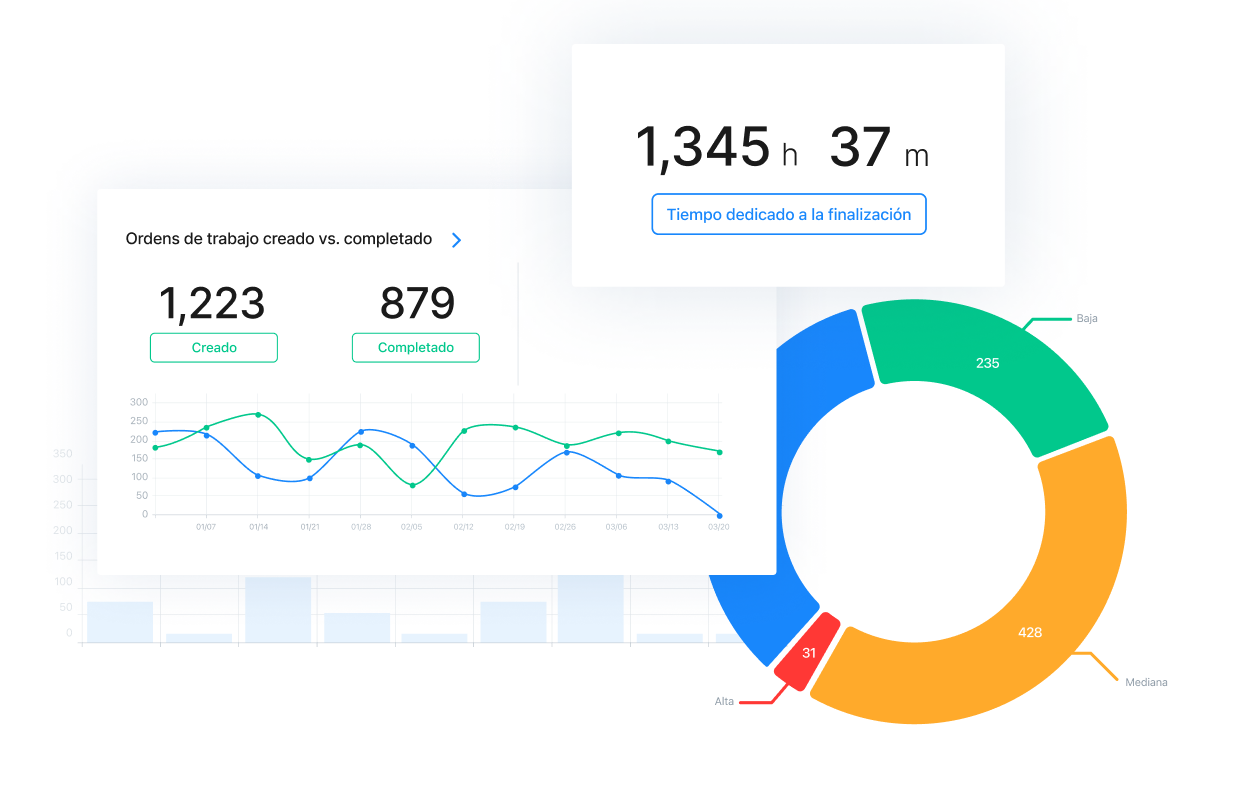

Las métricas recopiladas de las órdenes de trabajo (WO) pueden demostrar la eficacia o ineficacia del funcionamiento de una organización. Las métricas modernas del panel de control de trabajadores conectados incluyen información calculada en función de las órdenes de trabajo, como la finalización de las órdenes de trabajo, el tiempo dedicado a la tarea, la relación entre reactividad y prevención,

Tiempo medio entre fallos (MTBF), tiempo medio de reparación (MTTR), inspecciones de seguridad, seguimiento de costos de inventario y más. La mejora de estas métricas reduce el tiempo de inactividad, mejora la eficiencia y, por lo tanto, aumenta el retorno de la inversión.

Liderando hacia la eficiencia

- Elija la plataforma de software adecuada, si aún no existe

- Cree listas de activos y equipos que deben mantenerse según el plan

- Cree órdenes de trabajo y procedimientos operativos estándar para mantener tanto el equipo como el estándar operativo

- Asigne órdenes de trabajo a los equipos y empleados apropiados

- Ejecute las órdenes de trabajo siguiendo las mejores prácticas

- Complete toda la información requerida en la plataforma

Liderar con capacitación y educación continua

Además de recopilar y analizar los datos de los KPI, los líderes pueden garantizar que los empleados estén bien capacitados para completar los procedimientos operativos estándar de manera eficiente y segura. Información procesable generada por un trabajador conectado La plataforma brinda oportunidades de capacitación e incluso de reciclaje para fomentar la aceptación de los empleados y reducir los errores.

La capacitación, los comentarios y las oportunidades para alentar a los trabajadores a mejorar las métricas de los KPI contribuyen en gran medida a eliminar cualquier ansiedad provocada por el cambio en el lugar de trabajo.

Liderar con responsabilidad

Los esfuerzos de rendición de cuentas y transformación digital van de la mano. Un liderazgo sólido, basado en la transparencia, la aceptación de los empleados y los objetivos SMART, puede crear una cultura organizacional de mejora y dedicación.

Un liderazgo sólido en esta área requiere que los líderes retengan a los mejores empleados, aquellos que tengan las habilidades y la capacitación (o la voluntad de aprender nuevas habilidades) para cumplir con los KPI de mantenimiento, especialmente a medida que la empresa crece.

Pasar a un modelo de KPI que incluya el seguimiento de las métricas de desempeño de los empleados significa que los empleados deben comprender y aceptar un sistema basado en el desempeño medido.

Los líderes que buscan activamente medir y mejorar el desempeño deben localizar qué está causando los cuellos de botella en las órdenes de trabajo y qué capacitación adicional pueden necesitar los empleados. Al definir y utilizar objetivos inteligentes combinados con paneles de generación de indicadores clave de rendimiento para aumentar la productividad y la eficiencia, los líderes sólidos proporcionan a los empleados objetivos de rendimiento alcanzables.

Calcular el ROI con MaintainX

Los paneles de informes de MaintainX capturan los KPI estándar de la industria manufacturera, incluida la productividad de la fuerza laboral, las tasas de finalización, el tipo de distribución y las órdenes de trabajo abiertas, por nombrar algunos. Los datos en tiempo real le permiten comprobar la eficiencia y la eficacia de su fuerza laboral, los equipos, los activos y las inspecciones a medida que se producen.

En MaintainX Reporting, tiene acceso a ocho paneles de informes. Desde cada panel, puede filtrar los detalles de las órdenes de trabajo para profundizar en los detalles.

Sin embargo, su trabajo no debe detenerse ahí, incluso si el uso de MaintainX ya ha marcado una gran diferencia. Nuestros paneles interactivos le muestran todo lo que necesita para dirigir su equipo y administrar sus activos con precisión.

Las métricas del tablero son evidencia del éxito o el fracaso de los flujos de trabajo en una empresa o un equipo, con una persona o incluso con un equipo en particular. Además, los datos son tan buenos como los que aportan las personas que realizan el trabajo. Por ejemplo, si en primer lugar nadie está creando correctamente las órdenes de trabajo de MaintainX, será difícil recopilar los datos que necesita. Del mismo modo, si las órdenes de trabajo se crean correctamente, pero nadie las completa, sus datos también estarán incompletos.

Analice el rendimiento en todos los equipos y sitios

Además de la funcionalidad en tiempo real de los paneles, también puede ver cada panel y personalizar los detalles que más le interesen. Para ello, ofrecemos una variedad de filtros de informes por tiempo y por datos.

A través de estos paneles y filtros, puede centrarse en el rendimiento de su equipo, equipos, activos e instalaciones y utilizar esta información para tomar decisiones basadas en datos.

Al analizar las órdenes de trabajo creadas y resueltas en un departamento específico, en una instalación, dentro de un equipo o completadas por una persona, obtendrá instantáneas en tiempo real e información detallada sobre cómo se está realizando el trabajo.

El uso del CMMS correcto ayuda a las organizaciones a:

- Navegue por los datos de rendimiento en tiempo real para obtener los KPI

- Identifique las ideas que le permitan destacar los cuellos de botella organizacionales y tomar medidas

- Realice un seguimiento de los activos para gestionar el tiempo de inactividad de los activos y las asignaciones de equipos de capital

- Supervise el desempeño del equipo para identificar la eficiencia del desempeño de los empleados y los mejores empleados

- Supervise las métricas para calcular los KPI en todos los activos, equipos y ubicaciones

¿Está preparado para aumentar el ROI?

MaintainX puede mejorar la OEE, reducir el tiempo de inactividad y gestionar las inspecciones de seguridad y calidad:todo con una plataforma fácil de usar.

.webp)