Mantenimiento basado en el estado

Mantenimiento basado en el estado que es fácil de adoptar

Nuestros clientes usando MaintainX reportan

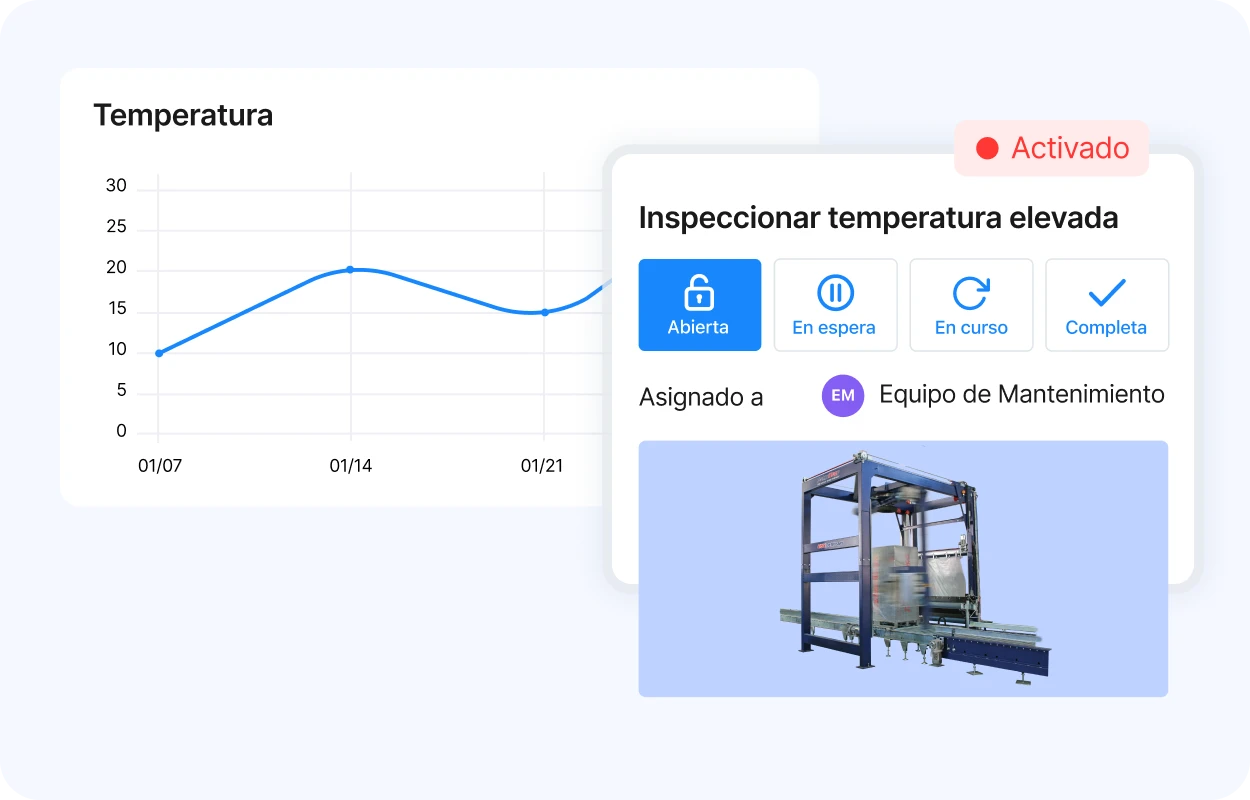

Genere acciones, no solo alertas

Las alertas no mantienen sus instalaciones en funcionamiento, las acciones sí. Cuando MaintainX detecta fallos, genera y asigna una orden de trabajo con todos los pasos correctos. Esto ayuda a su equipo a actuar más rápido para evitar el tiempo de inactividad.

Resuelva los problemas más rápido con la IA

No deje a los técnicos adivinando cuándo suenan las alarmas. MaintainX CoPilot proporciona un contexto instantáneo a partir de los manuales, el historial de trabajo y los datos de las máquinas, lo que ayuda a su equipo de primera línea a solucionar problemas y reparar con mayor rapidez.

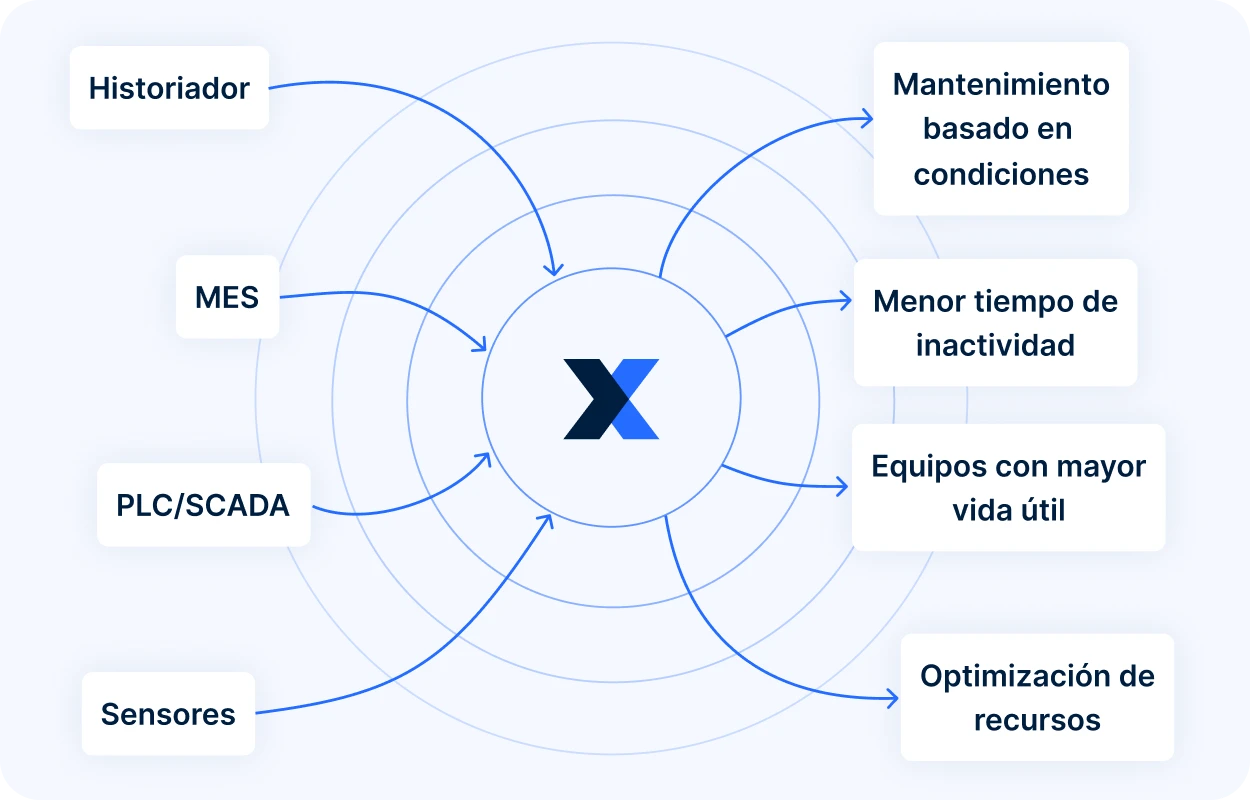

Conecte sus sistemas de forma rápida y segura

Automatice las inspecciones con datos en tiempo real de SCADA, corredores de MQTT, plataformas de sensores y más. Conecte los datos a MaintainX en cuestión de minutos mediante integraciones prediseñadas.

Reduzca los costos trabajando solo cuando sea necesario

Ahorre tiempo y dinero en inspecciones manuales y PM prematuras. Mantenga a sus equipos concentrados en los activos que necesitan atención y minimice el tiempo de inactividad sin gastar de más en piezas y mano de obra.

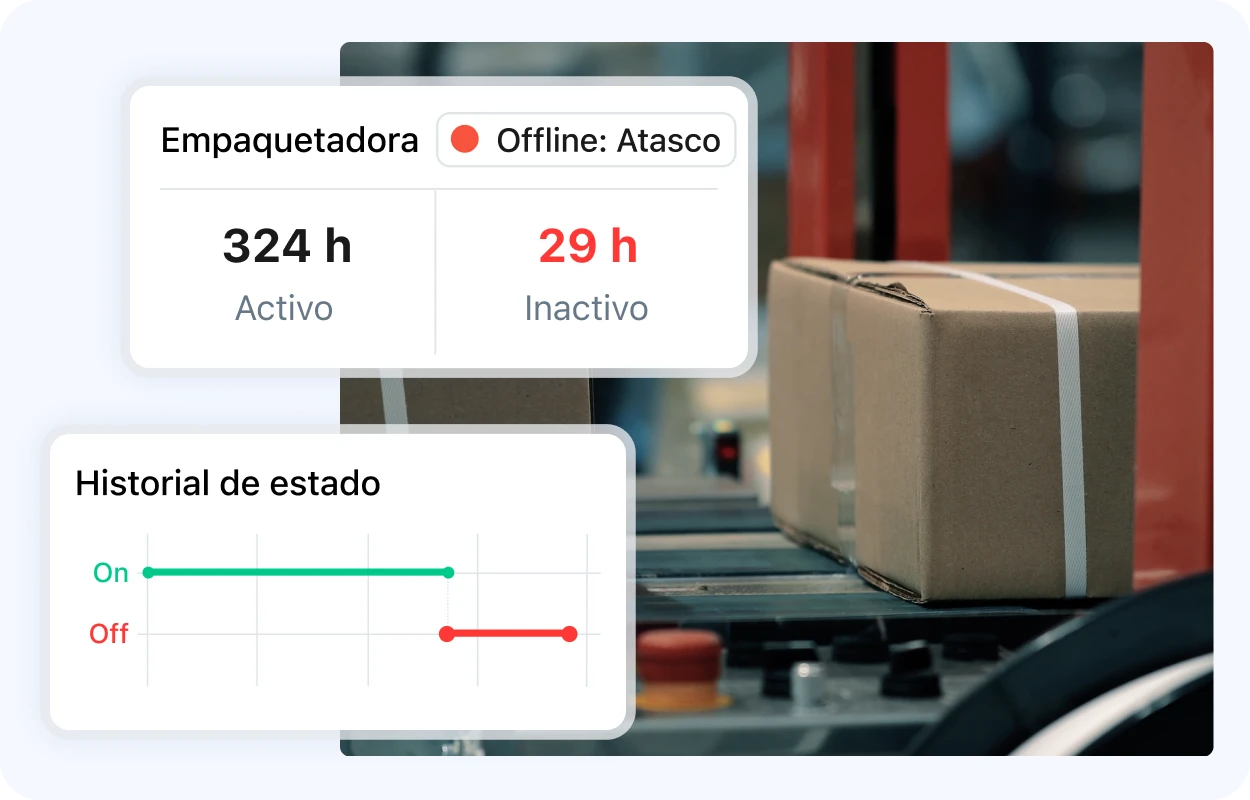

Supervise sus activos en un solo lugar

Obtenga una visión completa del estado, el estado y el tiempo de funcionamiento de las máquinas en las que su equipo ya está trabajando. Supervise sus líneas de producción sin tener que cambiar de un sistema a otro.

Un software galardonado en el que puede confiar

¿No estás convencido?

See what customers have to say

Preguntas frecuentes sobre el software de mantenimiento basado en el estado

¿Qué es el software de mantenimiento basado en el estado y en qué se diferencia del mantenimiento preventivo?

El software de mantenimiento basado en el estado (CBM) utiliza el monitoreo del estado en tiempo real (como las lecturas de vibración, temperatura o presión) para identificar señales de posibles señales de fallas en el equipo y activar acciones de mantenimiento correctivas. Si bien el CBM y el mantenimiento preventivo son formas de mantenimiento proactivo, el mantenimiento preventivo se basa en intervalos fijos, como el tiempo o el uso. El CBM centra los recursos de mantenimiento en función de los equipos que tienen más probabilidades de necesitarlos, lo que mejora la confiabilidad de los equipos y el rendimiento de los activos, al tiempo que reduce los costos de mantenimiento, las reparaciones de emergencia y el tiempo de inactividad no planificado.

¿Cómo puede el software CMMS respaldar un programa de mantenimiento basado en el estado para activos críticos?

Un CMMS centraliza los registros de gestión de activos, el historial de mantenimiento, los procedimientos operativos estándar y el seguimiento del inventario de piezas. También ingiere datos en tiempo real de SCADA, corredores de MQTT y plataformas de sensores. A continuación, utiliza todos estos datos para generar automáticamente órdenes de trabajo cuando se cruzan los umbrales. Esto permite a los equipos de mantenimiento responder con mayor rapidez a las primeras señales de fallo y garantiza un menor número de falsas alarmas. El software CMMS también ayuda a las organizaciones a rastrear los indicadores clave de rendimiento (KPI) de los programas de mantenimiento basados en el estado, de modo que puedan ajustar los umbrales y los procedimientos de respuesta para optimizar la eficacia del mantenimiento y el rendimiento de los activos.

¿Cómo ayuda el mantenimiento basado en las condiciones a reducir los costos de mantenimiento y el costoso tiempo de inactividad?

El CBM permite a los equipos de mantenimiento realizar el trabajo solo cuando es necesario, lo que les ayuda a evitar inspecciones innecesarias y, al mismo tiempo, a garantizar que no pasen por alto las señales de fallo del equipo. Esto reduce los costos de mantenimiento y, al mismo tiempo, mejora el rendimiento de los activos. Las alertas y órdenes de trabajo automatizadas también aceleran las respuestas a los problemas de rendimiento, lo que evita las costosas averías y minimiza las interrupciones no planificadas. Una mejor planificación, unos datos precisos y una gestión de inventario más inteligente reducen el gasto en mano de obra y piezas, a la vez que aumentan el tiempo de actividad.

¿Qué papel desempeña el monitoreo en tiempo real para mejorar la confiabilidad de los equipos a través del CBM?

La supervisión en tiempo real captura datos continuos sobre el rendimiento de los activos, lo que indica a los equipos de mantenimiento si un equipo funciona como debería o si hay algún problema con él. Si los datos capturados por la supervisión continua indican signos de fallo durante un tiempo prolongado, se activarán tareas de mantenimiento predefinidas, lo que ayuda a reducir el tiempo medio de reparación (MTTR), a prolongar el tiempo medio entre fallos (MTBF) y a reforzar la fiabilidad de los activos.

¿Puede el software de monitoreo del estado ayudar a identificar posibles fallas y evitar interrupciones no planificadas?

Sí. El software de monitoreo del estado captura información sobre el rendimiento de los activos, ya sea cuánto vibra una cinta transportadora o la temperatura de un motor, para detectar patrones anormales y riesgos. Si se detecta un problema, las acciones correctivas se planifican y programan automáticamente, lo que permite llevar a cabo acciones de mantenimiento proactivas que evitan tiempos de inactividad no planificados y fallos costosos.

¿Cómo utilizan los equipos de mantenimiento los datos de los sensores para rastrear los parámetros críticos y monitorear el estado de los activos?

Los equipos conectan sensores, PLC y sistemas SCADA a su software CMMS mediante integraciones prediseñadas o MQTT. Definen los umbrales y las reglas para los activos críticos, visualizan el estado de los equipos en paneles y crean automáticamente órdenes de trabajo con pasos, piezas y controles de seguridad claros. Las tendencias de estado de los activos y el historial de mantenimiento sirven de base para el análisis de las causas fundamentales y para la mejora continua.

¿Cuáles son los beneficios de usar el software CMMS para automatizar las alertas en función de los datos del estado del equipo?

Las alertas automatizadas reducen la supervisión manual y garantizan respuestas rápidas y responsables. Los beneficios incluyen un menor número de alarmas perdidas, la priorización de las colas, los registros de auditoría, las notificaciones móviles, las aprobaciones más rápidas y la mejora de la productividad de los técnicos, todo lo cual permite completar las tareas a tiempo y evitar costosos tiempos de inactividad.

¿Cómo se puede utilizar el CBM para optimizar las estrategias de mantenimiento y mejorar la eficiencia operativa?

El CBM se puede usar en combinación con el mantenimiento preventivo y predictivo para adaptar las estrategias de mantenimiento a la criticidad de los activos. El mantenimiento preventivo se puede utilizar cuando los intervalos de mantenimiento son predecibles y eficaces para reducir el tiempo de inactividad de los activos críticos. El mantenimiento basado en el estado y el mantenimiento predictivo se pueden usar en activos críticos que tienen modos de falla confiables que se pueden rastrear de manera efectiva con medidores, sensores o incluso con el aprendizaje automático. Cuando se combinan los activos correctos, el resultado es un programa de gestión del mantenimiento optimizado que se traduce en una mayor eficiencia operativa, una mejor asignación de los recursos y mejoras sostenidas en las operaciones de mantenimiento.

¿Puede un CMMS ayudar a analizar los datos de los sensores de vibración y las ondas sonoras de alta frecuencia para la detección temprana de fallas?

Sí. Un CMMS consolida y visualiza los flujos de sensores, almacena las líneas de base y aplica la detección de anomalías basada en reglas o mediante aprendizaje automático a partir de análisis integrados. Cuando aparecen firmas anormales, puede activar alertas automatizadas y órdenes de trabajo predefinidas, lo que garantiza la toma de decisiones puntuales y basadas en datos.

¿Cómo mejora el mantenimiento basado en el estado la productividad de los técnicos y la asignación de recursos?

Los programas de mantenimiento basados en las condiciones funcionan cuando es necesario, no en intervalos fijos, por lo que los recursos fluyen hacia los activos que más importan. Los datos de estado en tiempo real activan las órdenes de trabajo priorizadas, lo que permite a los planificadores asignar los técnicos, las habilidades y las piezas correctos en el momento adecuado. Al reducir las tareas rutinarias y los PM de poco valor, los equipos dedican más tiempo a las tareas de mayor impacto, aumentan las tasas de reparación a la primera y alinean los períodos de mantenimiento con la producción. El resultado es una asignación más inteligente de los recursos, menos llamadas de emergencia y unos técnicos que se centran en trabajar para maximizar el tiempo de actividad y la fiabilidad de los equipos.

¿Cómo se puede utilizar el monitoreo basado en las condiciones para respaldar el cumplimiento normativo y los esfuerzos de mitigación de riesgos?

Los registros digitales de inspecciones, alarmas, órdenes de trabajo, aprobaciones y tareas de calibración crean un registro de auditoría completo. Los procedimientos estandarizados, las comprobaciones de seguridad y la captura de fotografías y escaneos reducen los riesgos de seguridad y respaldan el cumplimiento normativo en todos los sectores, mientras que los paneles de control destacan los artículos atrasados y las áreas que requieren medidas correctivas.

¿Cómo aprovechan los administradores de las instalaciones el aprendizaje automático y los datos en tiempo real para impulsar decisiones basadas en datos en CBM?

Los líderes de las instalaciones aplican el aprendizaje automático para detectar anomalías, predecir el riesgo de fallas y priorizar las acciones de mantenimiento. En combinación con el monitoreo del estado y el historial de mantenimiento en tiempo real, estos conocimientos optimizan los cronogramas, reducen las existencias de inventario, mejoran el estado de los equipos e informan la planificación del capital para los activos críticos.

¿Puede el software de mantenimiento basado en el estado integrarse con los sistemas de administración de activos empresariales existentes?

Sí. Las plataformas modernas permiten una integración segura y perfecta con los sistemas EAM, ERP y de inventario mediante API, webhooks y conectores. Esto unifica los registros de activos, las órdenes de trabajo, las piezas y los costos, al tiempo que preserva los flujos de datos y los controles de acceso precisos.

¿Qué indicadores clave de rendimiento (KPI) deben rastrear los gerentes de mantenimiento en un programa de mantenimiento basado en el estado?

Céntrese en el MTBF, el MTTR, la disponibilidad de los activos, el tiempo de inactividad no planificado, la relación planificada frente a la reactiva, el cumplimiento de los cronogramas, la duración del ciclo de las órdenes de trabajo, la tasa de reparación por primera vez, el desabastecimiento de piezas y los costos de mantenimiento por activo. Realice un seguimiento de las puntuaciones de riesgo y las tendencias de las condiciones para validar la eficacia de la CBM e impulsar la mejora continua.

¿Cómo apoya el software CMMS una planificación de mantenimiento eficaz utilizando el historial de mantenimiento y los datos de rendimiento de los activos?

Un CMMS consolida el historial de mantenimiento, las tendencias de estado y los modos de falla para informar una planificación eficaz. Los planificadores elaboran planes de trabajo estandarizados, pronostican la mano de obra y las piezas, nivelan el cronograma y alinean las tareas de PM/CBM con los plazos de producción, lo que mejora la puntualidad y la eficiencia general del mantenimiento.

Logra más con MaintainX