Maintenance basée sur l'état

Maintenance conditionnelle facile à adopter

Rapport de nos clients utilisant MaintainX

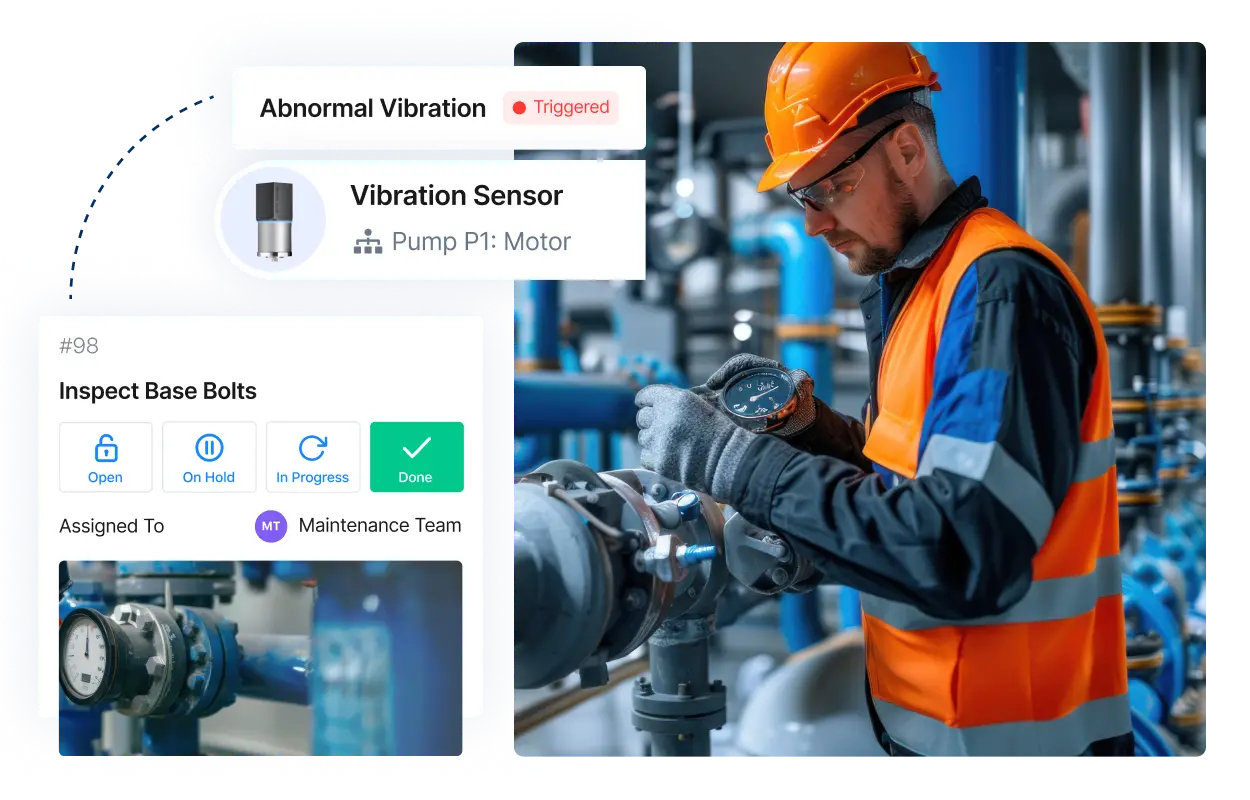

Générez des actions, pas seulement des alertes

Les alertes ne permettent pas à votre établissement de fonctionner, ce sont les actions qui le font. Lorsque MaintainX détecte des défauts, il génère et attribue un bon de travail avec toutes les étapes nécessaires. Cela permet à votre équipe d'agir plus rapidement pour éviter les interruptions de service.

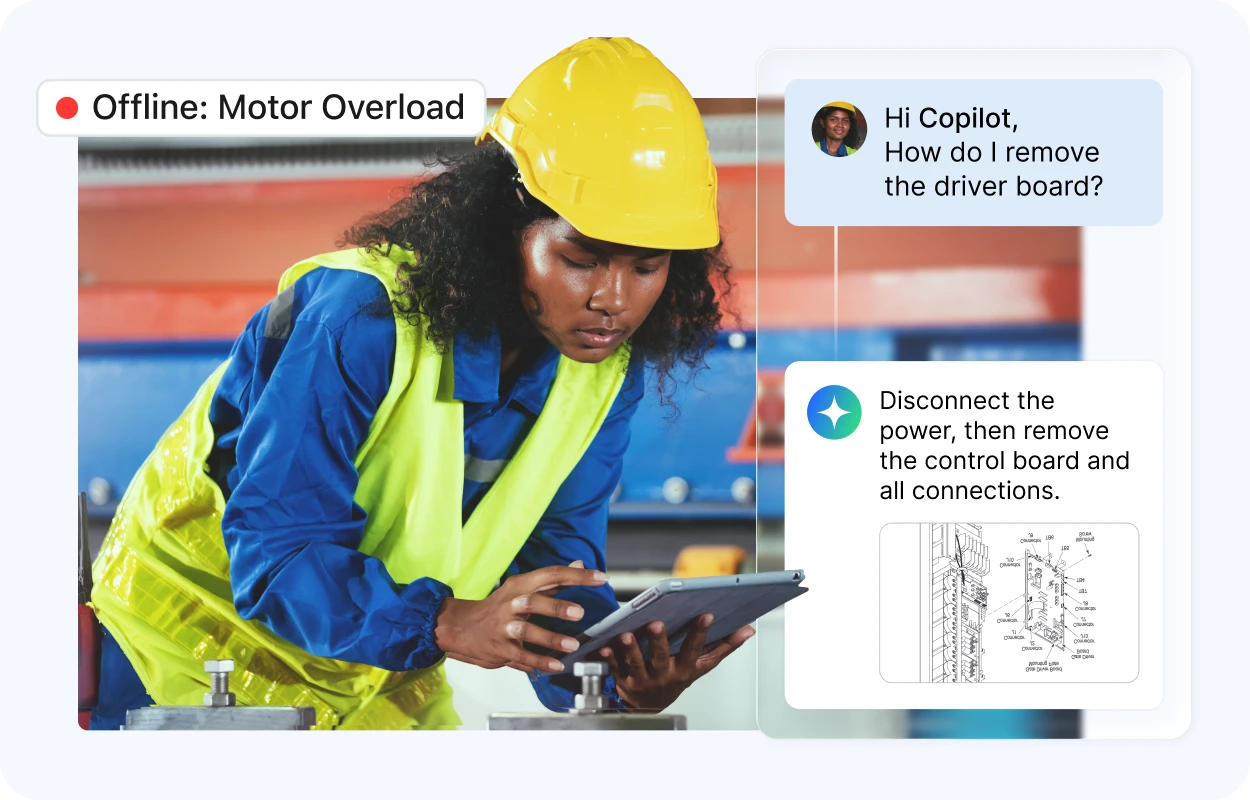

Résolvez les problèmes plus rapidement grâce à l'IA

Ne laissez pas les techniciens deviner quand les alarmes se déclenchent. MaintainX CoPilot fournit un contexte instantané à partir des manuels, de l'historique des travaux et des données de la machine, aidant ainsi votre équipe de première ligne à dépanner et à réparer plus rapidement.

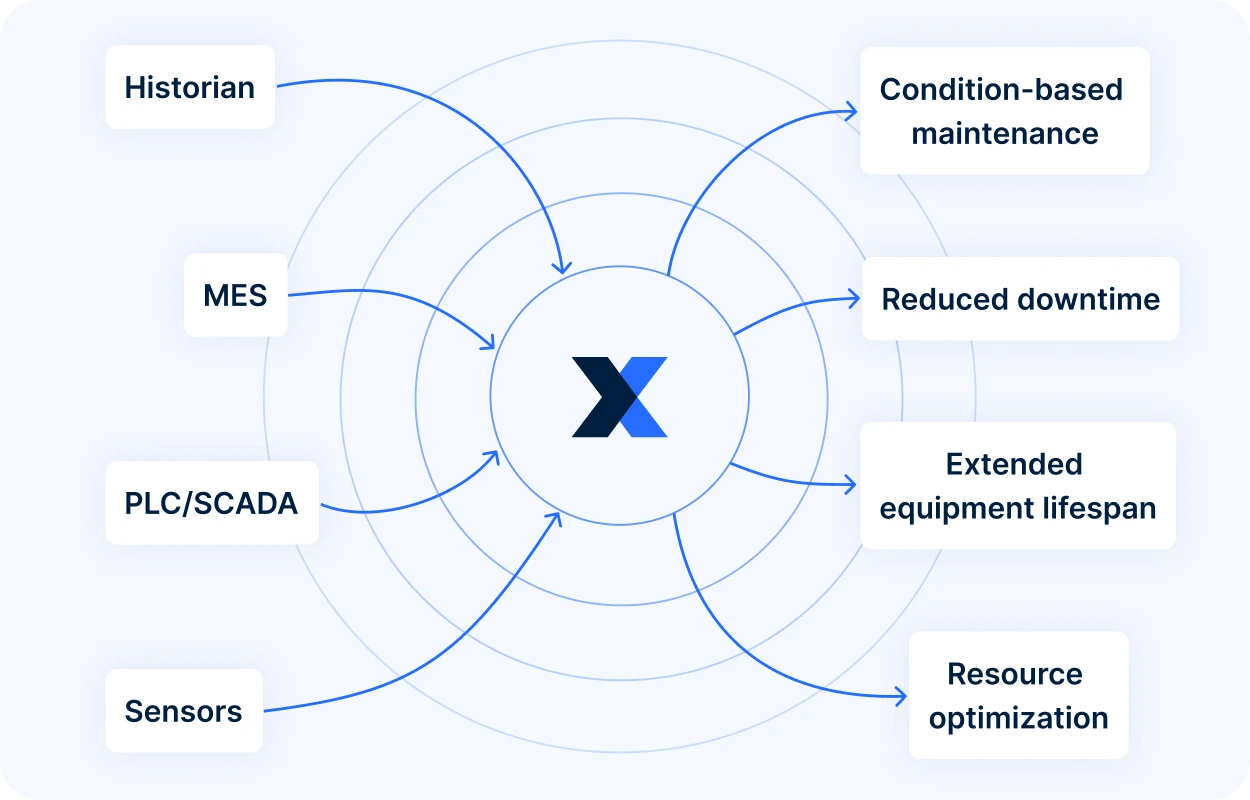

Connectez vos systèmes rapidement et en toute sécurité

Automatisez les inspections à l'aide de données en temps réel provenant des systèmes SCADA, des courtiers MQTT, des plateformes de capteurs, etc. Connectez les données à MaintainX en quelques minutes grâce à des intégrations prédéfinies.

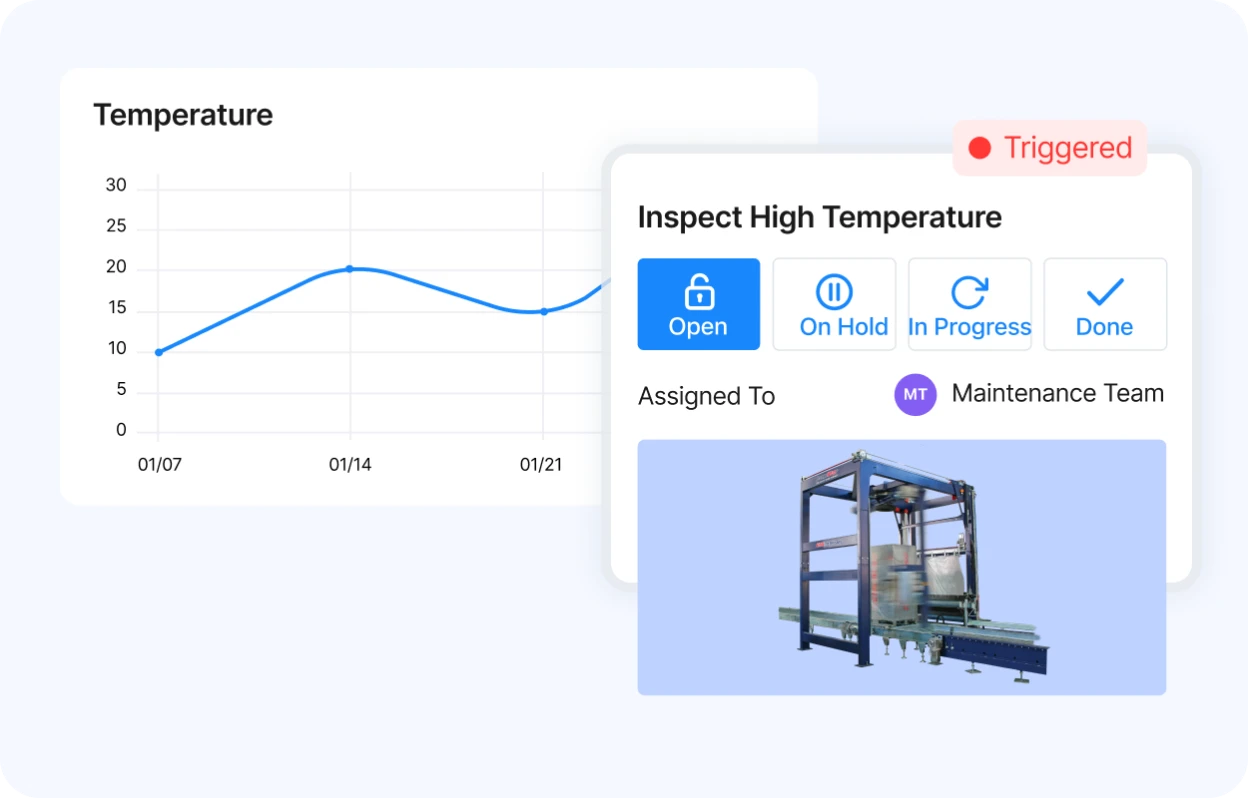

Réduisez les coûts en ne travaillant que lorsque cela est nécessaire

Économisez du temps et de l'argent sur les inspections manuelles et les PM prématurées. Gardez vos équipes concentrées sur les actifs qui nécessitent une attention particulière et minimisez les temps d'arrêt sans dépenser trop en pièces et en main-d'œuvre.

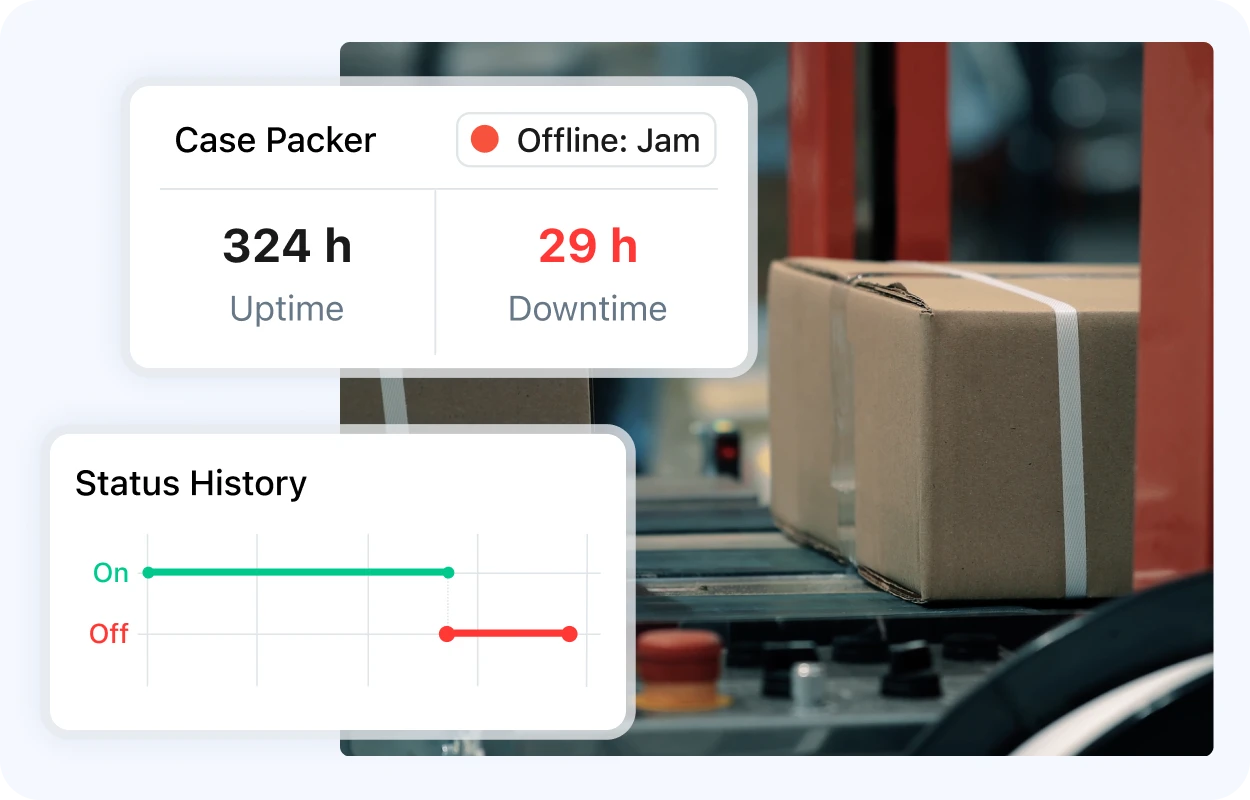

Surveillez vos actifs en un seul endroit

Obtenez une vue d'ensemble de l'état, de la santé et de la durée de fonctionnement de la machine sur laquelle votre équipe travaille déjà. Surveillez vos lignes de production sans passer d'un système à l'autre.

Un logiciel primé en lequel vous pouvez avoir confiance

Vous n'êtes pas convaincu ?

See what customers have to say

FAQ sur les logiciels de maintenance conditionnelle

Qu'est-ce qu'un logiciel de maintenance conditionnelle et en quoi diffère-t-il de la maintenance préventive ?

Le logiciel de maintenance conditionnelle (CBM) utilise la surveillance de l'état en temps réel (comme les relevés de vibrations, de température ou de pression) pour identifier les signes potentiels de défaillance de l'équipement et déclencher des actions de maintenance correctives. Alors que le CBM et la maintenance préventive sont deux formes de maintenance proactive, la maintenance préventive repose sur des intervalles fixes, tels que le temps ou l'utilisation. CBM concentre les ressources de maintenance en fonction des équipements les plus susceptibles d'en avoir besoin, améliorant ainsi la fiabilité des équipements et les performances des actifs tout en réduisant les coûts de maintenance, les réparations d'urgence et les temps d'arrêt imprévus.

Comment le logiciel de GMAO peut-il prendre en charge un programme de maintenance conditionnelle pour les actifs critiques ?

Une GMAO centralise les dossiers de gestion des actifs, l'historique de maintenance, les SOP et le suivi des stocks de pièces. Il ingère également des données en temps réel provenant des SCADA, des courtiers MQTT et des plateformes de capteurs. Il utilise ensuite toutes ces données pour générer automatiquement des bons de travail lorsque les seuils sont franchis. Cela permet aux équipes de maintenance de réagir plus rapidement aux premiers signes de défaillance et de réduire le nombre de fausses alarmes. Le logiciel CMMS aide également les organisations à suivre les indicateurs de performance clés (KPI) pour les programmes de maintenance conditionnelle afin qu'elles puissent ajuster les seuils et les procédures de réponse afin d'optimiser l'efficacité de la maintenance et les performances des actifs.

Comment la maintenance conditionnelle contribue-t-elle à réduire les coûts de maintenance et les temps d'arrêt coûteux ?

Le CBM permet aux équipes de maintenance d'effectuer des travaux uniquement lorsque cela est nécessaire, ce qui les aide à éviter les inspections inutiles tout en s'assurant de ne pas détecter les signes de défaillance de l'équipement. Cela permet de réduire les coûts de maintenance tout en améliorant les performances des actifs. Les alertes et les bons de travail automatisés permettent également de répondre plus rapidement aux problèmes de performance, d'éviter les pannes coûteuses et de minimiser les interruptions imprévues. Une meilleure planification, des données précises et une gestion plus intelligente des stocks permettent de réduire les dépenses de main-d'œuvre et de pièces tout en augmentant le temps de disponibilité.

Quel est le rôle de la surveillance en temps réel dans l'amélioration de la fiabilité des équipements grâce à la CBM ?

La surveillance en temps réel capture des données continues sur les performances des actifs, qui indiquent aux équipes de maintenance si un équipement fonctionne comme il se doit ou s'il y a un problème. Si les données capturées par la surveillance continue indiquent des signes de défaillance pendant une période prolongée, des tâches de maintenance prédéfinies sont déclenchées, ce qui contribue à réduire le temps moyen de réparation (MTTR), à allonger le temps moyen entre les pannes (MTBF) et à renforcer la fiabilité des actifs.

Le logiciel de maintenance conditionnelle peut-il aider à identifier les défaillances potentielles et à prévenir les pannes imprévues ?

Oui Le logiciel de surveillance de l'état saisit des informations sur les performances des actifs, qu'il s'agisse de l'intensité des vibrations d'une bande transporteuse ou de la température d'un moteur, afin de détecter les tendances anormales et les risques. Si un problème est détecté, des actions correctives sont automatiquement planifiées et planifiées, ce qui permet de prendre des mesures de maintenance proactives afin d'éviter les temps d'arrêt imprévus et les défaillances coûteuses.

Comment les équipes de maintenance utilisent-elles les données des capteurs pour suivre les paramètres critiques et surveiller l'état des actifs ?

Les équipes connectent des capteurs, des automates programmables et des systèmes SCADA à leur logiciel de GMAO via des intégrations prédéfinies ou MQTT. Ils définissent des seuils et des règles pour les actifs critiques, visualisent l'état de santé des équipements dans des tableaux de bord et créent automatiquement des bons de travail avec des étapes, des pièces et des contrôles de sécurité clairs. Les tendances relatives à l'état des actifs et l'historique de maintenance éclairent l'analyse des causes premières et l'amélioration continue.

Quels sont les avantages de l'utilisation d'un logiciel de GMAO pour automatiser les alertes en fonction des données relatives à l'état des équipements ?

Les alertes automatisées réduisent la surveillance manuelle et garantissent des réponses rapides et responsables. Les avantages incluent une diminution du nombre d'alarmes manquées, des files d'attente hiérarchisées, des pistes d'audit, des notifications mobiles, des approbations plus rapides et une productivité accrue des techniciens, ce qui permet de terminer les travaux dans les meilleurs délais et d'éviter des temps d'arrêt coûteux.

Comment utiliser le CBM pour optimiser les stratégies de maintenance et améliorer l'efficacité opérationnelle ?

Le CBM peut être utilisé en combinaison avec une maintenance préventive et prédictive pour adapter les stratégies de maintenance à la criticité des actifs. La maintenance préventive peut être utilisée lorsque les intervalles de maintenance sont prévisibles et efficaces afin de réduire les temps d'arrêt des actifs critiques. La maintenance conditionnelle et la maintenance prédictive peuvent être utilisées sur des actifs critiques présentant des modes de défaillance fiables qui peuvent être suivis efficacement à l'aide de compteurs, de capteurs ou même de l'apprentissage automatique. Lorsqu'il est combiné sur les bons actifs, le résultat est un programme de gestion de la maintenance optimisé qui entraîne une efficacité opérationnelle accrue, une meilleure allocation des ressources et une amélioration durable des opérations de maintenance.

Une GMAO peut-elle aider à analyser les données des capteurs de vibrations et des ondes sonores à haute fréquence pour une détection précoce des défauts ?

Oui. Un GMAO consolide et visualise les flux de capteurs, stocke des références de base et applique une détection d’anomalies basée sur des règles ou sur l’apprentissage automatique via des analyses intégrées. Lorsqu’une signature anormale est détectée, il peut déclencher des alertes automatisées et des bons de travail préremplis, garantissant ainsi des décisions rapides et fondées sur les données.

Comment la maintenance conditionnelle améliore-t-elle la productivité des techniciens et l'allocation des ressources ?

La maintenance conditionnelle planifie les interventions en fonction des besoins réels, plutôt qu’à des intervalles fixes, ce qui permet de concentrer les ressources sur les actifs les plus critiques. Les données en temps réel sur l’état des équipements déclenchent des bons de travail prioritaires, permettant aux planificateurs d’assigner les bons techniciens, compétences et pièces, au bon moment. En réduisant les tâches préventives à faible valeur ajoutée et les rondes routinières, les équipes passent plus de temps sur des interventions à fort impact, améliorent le taux de réparation dès la première visite et alignent les fenêtres de maintenance sur la production. Résultat : une allocation plus intelligente des ressources, moins d’appels d’urgence, et des techniciens concentrés sur les tâches qui maximisent la disponibilité et la fiabilité des équipements.

Comment utiliser la surveillance conditionnelle pour soutenir la conformité réglementaire et les efforts d'atténuation des risques ?

Les enregistrements numériques des inspections, des alarmes, des bons de travail, des approbations et des tâches d'étalonnage créent une piste d'audit complète. Les procédures standardisées, les contrôles de sécurité et la capture de photos/scans réduisent les risques de sécurité et favorisent la conformité réglementaire dans tous les secteurs, tandis que les tableaux de bord mettent en évidence les éléments en retard et les domaines nécessitant des mesures correctives.

Comment les responsables des installations tirent-ils parti de l'apprentissage automatique et des données en temps réel pour prendre des décisions fondées sur les données dans le CBM ?

Les responsables des installations appliquent l'apprentissage automatique pour détecter les anomalies, prévoir les risques de défaillance et hiérarchiser les actions de maintenance. Combinées à la surveillance de l'état en temps réel et à l'historique de maintenance, ces informations optimisent les calendriers, réduisent les ruptures de stock, améliorent l'état des équipements et éclairent la planification des investissements pour les actifs critiques.

Les logiciels de maintenance conditionnelle peuvent-ils s'intégrer aux systèmes de gestion des actifs d'entreprise existants ?

Oui Les plateformes modernes permettent une intégration sécurisée et fluide avec les systèmes EAM, ERP et d'inventaire via des API, des webhooks et des connecteurs. Cela permet d'unifier les enregistrements des actifs, les bons de travail, les pièces et les coûts tout en préservant des flux de données et des contrôles d'accès précis.

Quels indicateurs de performance clés (KPI) les responsables de la maintenance doivent-ils suivre dans le cadre d'un programme de maintenance conditionnelle ?

Concentrez-vous sur le MTBF, le MTTR, la disponibilité des actifs, les temps d'arrêt imprévus, le ratio planifié/réactif, le respect des délais, la durée du cycle des bons de travail, le taux de réparation dès la première intervention, les ruptures de stock de pièces et les coûts de maintenance par actif. Suivez les scores de risque et les tendances des conditions pour valider l'efficacité de la CBM et favoriser une amélioration continue.

Comment le logiciel de GMAO contribue-t-il à une planification efficace de la maintenance à l'aide de l'historique de maintenance et des données de performance des actifs ?

Une GMAO consolide l'historique de maintenance, les tendances en matière d'état et les modes de défaillance pour une planification efficace. Les planificateurs élaborent des plans de travail standardisés, prévoient la main-d'œuvre et les pièces, nivelent le calendrier et alignent les tâches PM/CBM sur les fenêtres de production, améliorant ainsi l'exécution dans les délais et l'efficacité globale de la maintenance.

Faites-en plus avec MaintainX